बेल्ट ड्राइव

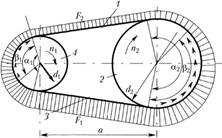

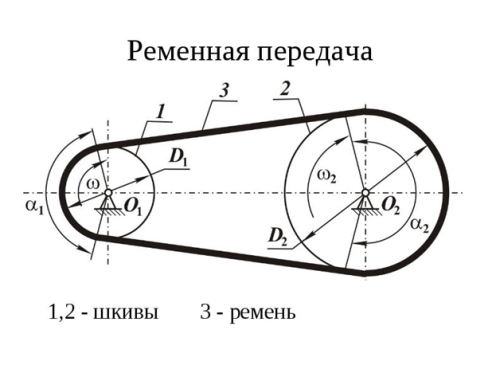

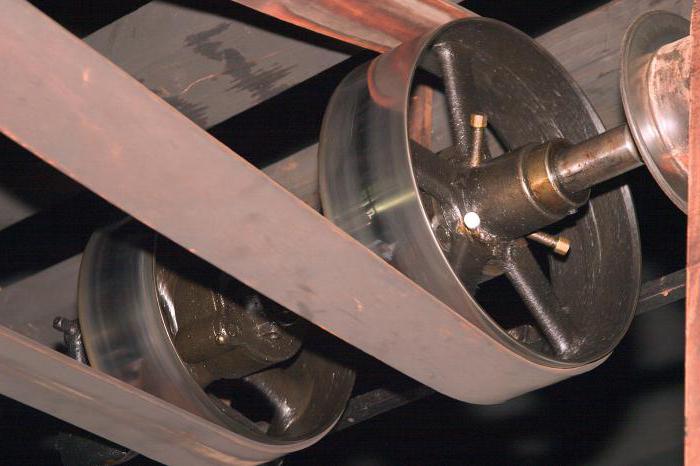

बेल्ट ड्राइव (चित्र। 4.58, ए) ड्राइविंग और चालित पुली से मिलकर बना होता है जो तनावग्रस्त पुली पर लगाए गए बेल्ट (बेल्ट) से जुड़ा होता है।ड्राइव के बीच विकसित घर्षण के कारण ड्राइव चरखी के घूर्णन को संचालित में स्थानांतरित कर दिया जाएगा

चावल। 458

बेल्ट और पुली या मेशिंग (दांतेदार बेल्ट ड्राइव)।

लाभ:काफी दूरी पर स्थित शाफ्ट के बीच स्थानांतरित करने की संभावना; सुचारू और शांत संचालन; अधिभार संरक्षण केवल एक निश्चित भार को संचारित करने के लिए बेल्ट की क्षमता से संबंधित है, जिसके ऊपर चरखी के खिलाफ बेल्ट का फिसलन (स्लाइडिंग) होता है; कम लागत और ट्रांसमिशन के रखरखाव में आसानी।

नुकसान:बड़े समग्र आयाम; बेल्ट फिसलन के कारण गियर अनुपात की अनिश्चितता; शाफ्ट और बेयरिंग पर बढ़ा हुआ दबाव बल, क्योंकि बेल्ट शाखाओं का कुल तनाव परिधीय संचरण बल से बहुत अधिक है; बेल्ट की कम स्थायित्व और उन्हें तेल से बचाने की आवश्यकता; बेल्ट टेंशनर की आवश्यकता।

ज्यादातर मामलों में, बेल्ट ड्राइव का उपयोग 0.3-50 kW की शक्ति संचारित करने के लिए किया जाता है: एक फ्लैट बेल्ट ट्रांसमिशन के लिए दक्षता β = 0.96 है, और वी-बेल्ट ट्रांसमिशन के लिए β = 0.95 है।

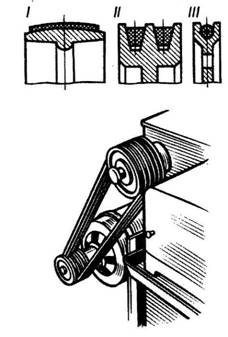

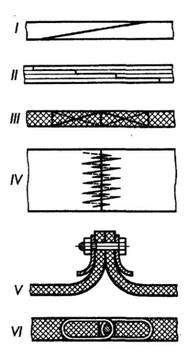

क्रॉस-सेक्शनल आकार के अनुसार, घर्षण ड्राइव बेल्ट को फ्लैट (चित्र। 4.586), पच्चर (चित्र। 4.58, सी), पॉली-वी-रिब्ड (चित्र। 4.58,) में विभाजित किया गया है। जी),गोल (चित्र। 4.58, इ)और आदि।

तदनुसार, बेल्ट के क्रॉस-सेक्शन के आकार के अनुसार, फ्लैट-बेल्ट, वी-बेल्ट, पॉली-वी-बेल्ट और राउंड-बेल्ट ट्रांसमिशन को प्रतिष्ठित किया जाता है।

बेल्ट की सामग्री और डिजाइन।ड्राइव बेल्ट में एक निश्चित कर्षण क्षमता (बिना फिसले किसी दिए गए भार को संचारित करने की क्षमता) और आवश्यक स्थायित्व होना चाहिए। बेल्ट की कर्षण क्षमता फुफ्फुस को इसके विश्वसनीय आसंजन द्वारा सुनिश्चित की जाती है, जो उनके बीच घर्षण के उच्च गुणांक द्वारा निर्धारित की जाती है। एक बेल्ट का स्थायित्व उसमें होने वाले झुकने वाले तनावों और लोडिंग चक्रों की आवृत्ति पर निर्भर करता है। लेकिन सामग्री और डिजाइन कई प्रकार के बेल्ट को अलग करते हैं।

सपाट पट्टियाँ। मानक फ्लैट बेल्ट में रबरयुक्त कपड़े, चमड़े, सूती बुने हुए और ऊन शामिल हैं। फ्लैट बेल्ट के सिरों को जोड़ा जा सकता है (सिलाई, ग्लूइंग, धातु क्लिप द्वारा), और निर्बाध (अंतहीन) उच्च गति प्रसारण में उपयोग किया जाता है।

वी-बेल्ट। वे तीन प्रकार से बने होते हैं: सामान्य खंड, संकरों के लिए संकीर्ण और चौड़ा। सामान्य इंजीनियरिंग में सामान्य खंड बेल्ट मुख्य हैं। GOST के अनुसार, ये बेल्ट विभिन्न आकारों के सात खंडों में निर्मित होते हैं: O, A, B, C, D, D और E। प्रोफाइल O, A, B, C के लिए अनुमत अधिकतम गति 25 m / s तक है , जी, डी और ई के लिए - 30 मीटर/सेकेंड तक। बेल्ट के अनुभाग ओ से ई तक बढ़ते हैं। उद्योग में वी-बेल्ट का व्यापक रूप से उपयोग किया जाता है।

वी-रिब्ड बेल्ट. डिजाइन के अनुसार, वे वेजेज के समान हैं। उनके पतले सपाट भाग में (देखिए आकृति 4.58 और 4.59, लेकिन)विस्कोस, फाइबरग्लास या लैवसन से बनी एक उच्च शक्ति वाली कॉर्ड कॉर्ड और तिरछे स्थित कपड़े की कई परतें रखी जाती हैं, जिससे बेल्ट को अधिक अनुप्रस्थ कठोरता मिलती है। वी-रिब्ड ड्राइव सभी बेल्ट ड्राइव में सबसे कॉम्पैक्ट हैं और गति से चल सकते हैं वी≤ 40 मी/से.

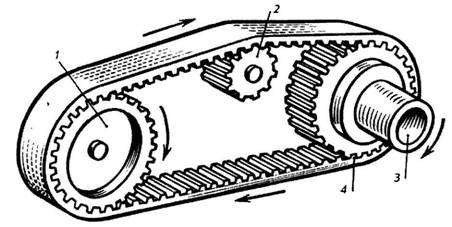

टाइमिंग बेल्ट (चित्र 4.59, बी)।वे फ्लैट बेल्ट और गियर के फायदों को मिलाते हैं। बेल्ट की कामकाजी सतह पर, प्रोट्रूशियंस (दांत) बनाए जाते हैं जो पुली पर प्रोट्रूशियंस (दांत) से जुड़ते हैं। दांतेदार बेल्ट बिना किसी दिखावा के स्थापित होते हैं। वे बिना किसी फिसलन के चुपचाप काम करते हैं और एक स्थिर गियर अनुपात रखते हैं। सामान्य की तुलना में

चावल। 4.59

घर्षण द्वारा बेल्ट ड्राइव, दांतेदार बेल्ट बहुत अधिक कॉम्पैक्ट होते हैं और उच्च दक्षता रखते हैं।

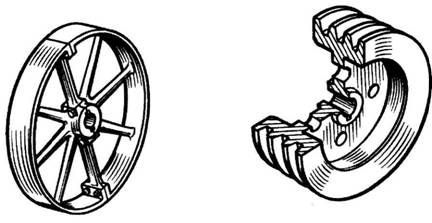

पुली की सामग्री और डिजाइन। बेल्ट पुली कच्चा लोहा, स्टील, हल्के मिश्र धातु, प्लास्टिक और लकड़ी से बने होते हैं। चरखी के बाहरी भाग, जिस पर बेल्ट (बेल्ट) स्थापित होते हैं, को रिम कहा जाता है, और शाफ्ट पर लगे मध्य भाग को हब कहा जाता है। हब के साथ रिम एक डिस्क या स्पोक द्वारा जुड़ा होता है।

बेल्ट ड्राइव में किनेमेटिक्स, ज्यामिति और बल। बेल्ट लोडिंग आरेख अंजीर में दिखाया गया है। 4.60, चरखी के चारों ओर बेल्ट का कोण कहाँ है; लेकिन- केंद्र की दूरी; - स्लाइडिंग चाप, जिस पर लोचदार स्लाइडिंग देखी जाती है।

अग्रणी शाखा का तनाव बल 3 चालित चरखी से चलने वाली बेल्ट 2 संचरण के संचालन के दौरान, अधिक तनाव बल एक सौ संचालित शाखा 1, चालित चरखी पर चल रहा है 2. बेल्ट के क्रॉस सेक्शन में बलों के वितरण से यह इस प्रकार है कि ड्राइव चरखी पर 1 तनाव बल धीरे-धीरे कम हो जाता है, और संचालित होने पर 2 - बढ़ती है। बेल्ट की ड्राइविंग और संचालित शाखाओं के विभिन्न तनाव पुली पर बेल्ट के लोचदार स्लाइडिंग का कारण बनते हैं।

अग्रणी जी की परिधीय गति (एम / एस);) और दास वी 2 पुली सूत्रों द्वारा निर्धारित की जाती हैं

![]()

घूर्णन गति कहां है, आरपीएम; th चरखी का व्यास है, मिमी।

ड्राइविंग चरखी पर पुली पर बेल्ट के लोचदार फिसलने के कारण, परिधीय गति चालित पर परिधीय गति से अधिक होती है:

चावल। 4.60

लोचदार पर्ची का गुणांक कहां है। लोचदार पर्ची भीतर होती है और बढ़ते भार के साथ बढ़ती है।

बेल्ट ड्राइव का गियर अनुपात, फिसलन को ध्यान में रखते हुए, निम्नानुसार निर्धारित किया जाता है।

बेल्ट ड्राइव की गणना करने की प्रक्रिया

प्रारंभिक डेटा (ड्राइव की गतिज गणना से प्राप्त):

एन 1 - ड्राइव शाफ्ट पर बिजली;

एन 1 - ड्राइव शाफ्ट के रोटेशन की आवृत्ति, आरपीएम;

और- बेल्ट ड्राइव का गियर अनुपात।

1. तालिका 4.3.1 के अनुसार, ड्राइव शाफ्ट पर टॉर्क के आधार पर बेल्ट सेक्शन का चयन करें:

टी 1 = 9555∙10 3 , हम्म। (4.3.1)

बेल्ट चुनते समय चरखी व्यास

| बेल्ट खंड | टी 1, निम्म | डीमिनट, मिमी | बेल्ट खंड | टी 1, निम्म | डीमिनट, मिमी |

| वेज सामान्य खंड | कील संकीर्ण | ||||

| के बारे में | 30∙10 3 . तक | यू ओ | 150∙10 3 . तक | ||

| लेकिन | 15∙10 3 …60∙10 3 | यूए | 90∙10 3 …400∙10 3 | ||

| बी | 50∙10 3 …150∙10 3 | यूबी | 300∙10 3 …2∙10 6 | ||

| में | 120∙10 3 …600∙10 3 | कोर्ट | 1.5∙10 6 . से अधिक | ||

| जी | 450∙10 3 …2,4∙10 6 | पालीक्लिनिक | |||

| डी | 1,6∙10 6 …6∙10 6 | प्रति | 40∙10 3 . तक | ||

| इ | 4∙10 6 . से अधिक | ली | 18∙10 3 …400∙10 3 | ||

| एम | 130∙10 3 . से अधिक |

2. छोटी चरखी के व्यास का चयन करें।

ट्रांसमिशन के सेवा जीवन को बढ़ाने के लिए, अनुमानित व्यास की एक छोटी चरखी स्थापित करने की सिफारिश की जाती है डी 1 >डीन्यूनतम (तालिका 4.3.1 देखें) मानक श्रेणी से: 63, 71, 80, 90, 100, 112, 125, 140, 160, 180, 200, 224, 250, 280, 315, 355, 400, 450, 500 , 560, 630, 710, 800, 900, 1000, 1120, 1250, 1400, 1600, 1800, 2000, 2240, 2500, 2800, 3150, 3550, 4000, 4500, 5000।

3. बड़ी चरखी d2 = d1i का व्यास निर्धारित करें। d2 का मान निकटतम मानक मान तक पूर्णांकित किया जाता है।

4. सापेक्ष पर्ची को ध्यान में रखते हुए, गियर अनुपात को परिष्कृत करें

0.01

विसंगति का निर्धारण करें और'दिए गए से और: और= |और - और′ |.

5. 100% 5% की तुलना करें:

यदि शर्त पूरी नहीं होती है, तो चरण 3 पर जाएं और मानक श्रेणी से कोई अन्य मान चुनें;

6. केंद्र की दूरी का अनुमानित मान निर्धारित करें

लेकिन'= सीडी 2, जहां गियर अनुपात के आधार पर गुणांक तालिका 4.3.2 के अनुसार चुना गया है और।

तालिका 4.3.2

गुणांक मूल्य से

| और | ||||||

| से | 1,5 | 1,2 | 0,95 | 0,9 | 0,85 |

7. बेल्ट की अनुमानित लंबाई निर्धारित करें:

. (4.3.3)

. (4.3.3)

GOST 1284.1-89 के अनुसार, GOST 1284.2-89, GOST 1284.3-96 सामान्य खंड बेल्ट के लिए, RTM51-15-15-70 संकीर्ण खंड बेल्ट और उपयोग के लिए

वी-रिब्ड बेल्ट के लिए आरटीएम 38-40528-74, निकटतम मानक बेल्ट अनुभाग चुनें (चित्र 4.3.1, तालिका 4.3.3)।

तालिका 4.3.3

बेल्ट के मानक वर्गों के आयाम (मिमी)

| अनुभाग पदनाम | अनुमानित चौड़ाई एल.पी. | चौड़ाई वू | ऊंचाई टी 0 | अनुमानित लंबाई एल.पी. | एफ | |

| सबसे छोटा | महानतम | |||||

| के बारे में | 8,5 | |||||

| लेकिन | ||||||

| बी | 10,5 | |||||

| में | 13,5 | |||||

| जी | ||||||

| डी | 23,5 | |||||

| इ |

प्रभावी बेल्ट लंबाई की सीमा एल पी,मिमी: 400;(425); 450(475); 500(530); 360 (600); 630; (670); 710; (750); 800, (850); 900; (950); 1000; (1060);1120 (1180); 1250; (1320); 1400; (1500); 1600; (1700) 1800; (1900); 2000; (2120); 2240; (2360); 2500; (2650); 2800; (3000); 3150 (3350); 3550; (3750); 4000; (4250); 4500 "(4750); 5000; (5300); 5600, (6000); 6300; (6700); 7100।

तकनीकी रूप से उचित मामलों में कोष्ठक में आयामों का उपयोग किया जाना चाहिए।

8. केंद्र की दूरी निर्दिष्ट करें:

कहाँ पे ∆ 1 = 0,5π (डी 1 + डी 2) 2 ; ∆ 2 = 0,25π (डी 2 – डी 1) 2 .

9. बेल्ट की गति निर्धारित करें:

एम / एस, यहाँ डी 1 मी. (4.3.5)

10. प्रति सेकंड बेल्ट रन की संख्या निर्धारित करें:

यहां लीमी (4.3.6) में

11. रनों की संख्या से बेल्ट ड्राइव को स्थायित्व के लिए जांचें v [v], जहां [v] = 10s-1:

यदि शर्त पूरी नहीं होती है, तो चरण 8 पर जाएँ और मानक के अनुसार बेल्ट की लंबाई बढ़ाएँ;

यदि शर्त पूरी हो जाती है, तो अगली गणना पर जाएँ।

12. छोटी चरखी के चारों ओर बेल्ट के कोण का निर्धारण करें:

![]() . (4.3.7)

. (4.3.7)

13. α 120° की जाँच करें: यदि शर्त पूरी नहीं होती है, तो उन उपकरणों का उपयोग करना आवश्यक है जो रैप कोण को बढ़ाते हैं, उदाहरण के लिए, एक तनाव रोलर; अगर शर्त पूरी होती है, तो अगले ब्लॉक पर जाएं।

14. फुफ्फुस पर परिधीय बल का निर्धारण करें:

15. स्थापित बेल्टों की संख्या का अनुमानित मूल्य निर्धारित करें:

अभिव्यक्ति के अनुसार वी-बेल्ट के लिए:

बहु-रिब्ड बेल्ट के लिए, बेल्ट पसलियों की संख्या अभिव्यक्ति द्वारा निर्धारित की जाती है:

कहाँ पे [ क] = क 0 सी ए सी आर- स्वीकार्य उपयोगी वोल्टेज; ए 1 , ए 10 - बेल्ट के क्रॉस-अनुभागीय क्षेत्र (तालिका 4.3.1.3); क 0 - बेल्ट का उपयोगी तनाव, एमपीए;

सामान्य वी-बेल्ट और वी-रिब्ड बेल्ट के लिए:

; (4.3.11)

; (4.3.11)

संकीर्ण वी-बेल्ट के लिए:

कहाँ पे वीबेल्ट गति, एम/एस, (आइटम 9 देखें); वीबेल्ट रन की आवृत्ति, (आइटम 10 देखें); बी पी -तटस्थ परत के साथ बेल्ट की चौड़ाई (तालिका 4.3.4 देखें); कश्मीर और -गियर अनुपात के प्रभाव का गुणांक (तालिका देखें। 4.3.5); α के साथ -कर्षण क्षमता पर रैप कोण के प्रभाव को ध्यान में रखते हुए गुणांक (तालिका 4.3.6); पी के साथ -ऑपरेटिंग मोड गुणांक (तालिका 4.3.7)। अधिभार शुरू करने के रूप में परिभाषित किया गया है

100% (संदर्भ के संदर्भ में लोड चार्ट देखें)।

तालिका 4.3.4

ड्राइविंग वेज और पॉली वी-बेल्ट के आयाम

| बेल्ट विकल्प | बेल्ट प्रकार | ||||||

| सामान्य खंड | |||||||

| ओ (जेड) | ए (ए) | बी (सी) | बी (सी) | जी (डी) | डे) | इ | |

| ए 1, ए 10, मिमी 2 | |||||||

| बी एच, मिमी | 8,5 | ||||||

| जी,किग्रा / मी | 0,06 | 0,10 | 0,18 | 0,30 | 0,60 | 0,90 | 1,52 |

| [जेड] | |||||||

| बेल्ट विकल्प | बेल्ट प्रकार | ||||||

| संकीर्ण | पालीक्लिनिक | ||||||

| यूओ (एसपीजेड) | यूए (एसपीए) | यूबी (एसपीबी) | यूवी (एसपीС) | के (जे) | ए (एल) | एम (के) | |

| ए 1, ए 10, मिमी 2 | |||||||

| बी एच, मिमी | 8,5 | 2,4 | 4,8 | 9,5 | |||

| जी,किग्रा / मी | 0,07 | 0,12 | 0,2 | 0,37 | 0,09 | 0,45 | 1,6 |

| [जेड] | |||||||

| नोट: कोष्ठक में ISO बेल्ट पदनाम है। |

तालिका 4.3.5

गियर अनुपात प्रभाव कारक कश्मीर और

तालिका 4.3.7

कर्तव्य कारक पी के साथ

GOST 1284.3-80 और RTM 38.40545-79 इस बात को ध्यान में रखते हैं कि मल्टी-स्ट्रैंड गियर में लोड बेल्ट पर असमान रूप से वितरित किया जाता है। इसलिए, बेल्ट की संख्या का गुणांक पेश किया जाता है सी ज़ू(सारणी 4.3.8)। फिर अंत में बेल्ट की संख्या:

अर्थ जेडअगली पूर्ण संख्या तक पूर्णांकित किया जाना चाहिए।

तालिका 4.3.8

बेल्ट अनुपात सी ज़ू

16. तुलना करें जेड≤[जेड], कहाँ पे [ जेड] किसी दिए गए अनुभाग के लिए बेल्ट की स्वीकार्य संख्या है (तालिका 4.3.4 देखें):

यदि शर्त पूरी नहीं होती है, तो चरण 2 पर जाएं और एक बड़ा खंड चुनें, और फिर बेल्ट की गणना दोहराएं;

यदि शर्त पूरी हो जाती है, तो अगले ब्लॉक पर जाएँ।

17. शाफ्ट पर कार्य करने वाले बलों का निर्धारण करें:

![]() , (4.3.14)

, (4.3.14)

कहाँ पे ए 1 - बहु-रिब्ड बेल्ट के लिए एक बेल्ट का क्रॉस-सेक्शनल क्षेत्र

(तालिका 4.3.4 देखें); क 0 - बेल्ट में उपयोगी वोल्टेज (आइटम 15 देखें);

γ = 180° – α – बेल्ट शाखाओं के बीच का कोण (कोण .) लेकिन -आइटम 12 देखें)।

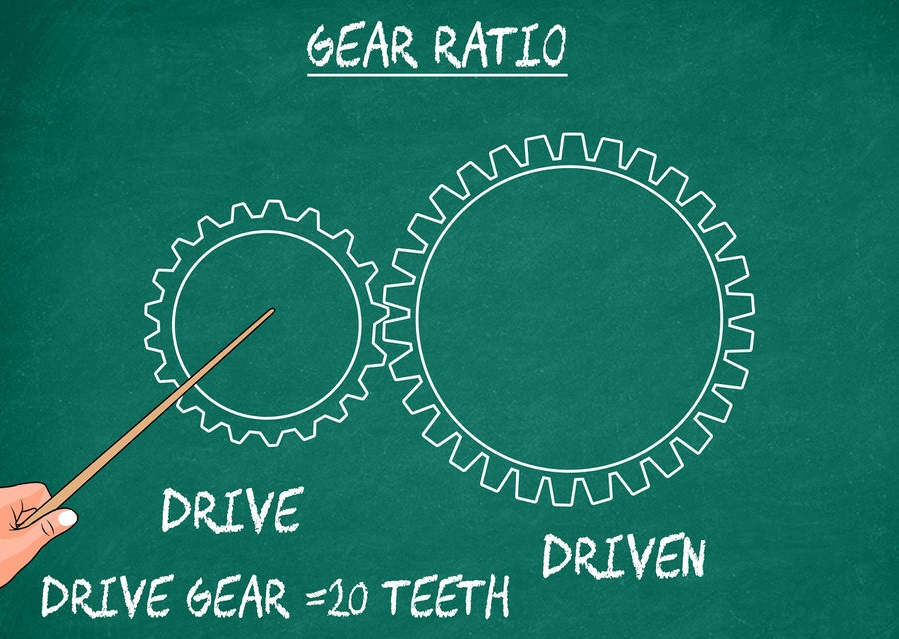

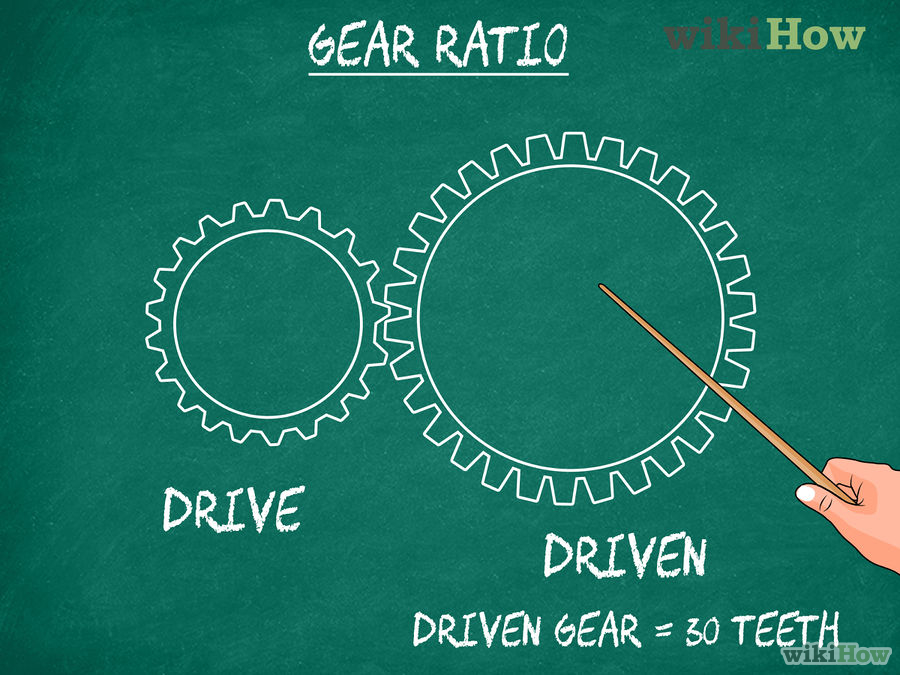

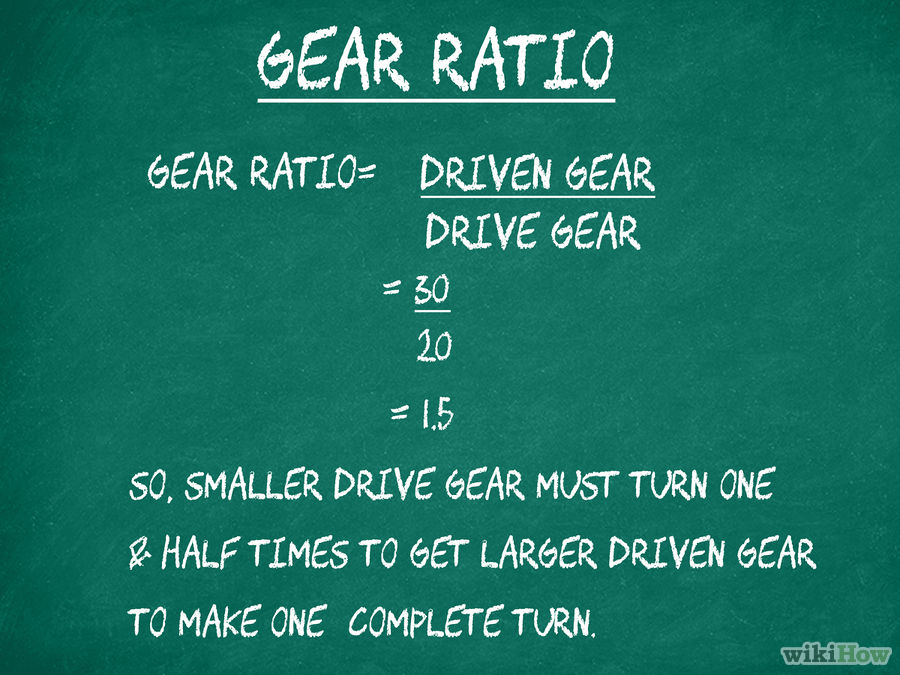

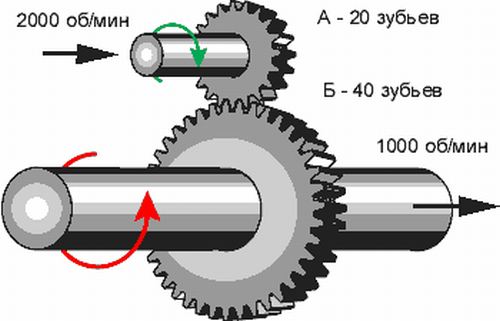

गियर अनुपात गणनाओं की एक अच्छी समझ आपको अपनी कार की प्रदर्शन विशेषताओं - अर्थात् त्वरण और . को ठीक करने की अनुमति देगी उच्चतम गति. गियर अनुपात इंजन पर भार निर्धारित करते हैं, और यह त्वरण और शीर्ष गति को प्रभावित करता है। सटीक गणना के आधार पर गियर अनुपात या कार के अन्य तत्वों को बदलने का सही तरीका जानने से जीत और हार के बीच अंतर हो सकता है। इसके अलावा, गियर अनुपात अधिकांश अन्य कार प्रदर्शन गणनाओं का आधार है, इसलिए यह जानना अच्छा है कि इन अनुपातों को कैसे निर्धारित किया जाए।

गियर अनुपात आपको ट्रांसमिशन में डाउनशिफ्ट की मात्रा बताता है। यदि इंजन सीधे पहियों से जुड़ा हो तो दहन इंजनों में बहुत अधिक आरपीएम और कुशल होने के लिए बहुत कम टोक़ होता है। कार वर्तमान पहियों के साथ कहीं भी जाने की संभावना नहीं है, या आपको सिक्के के आकार के पहियों का उपयोग करने की आवश्यकता होगी। जिस तरह एक लहरा एक मात्र नश्वर को अपने आप से टन वजन उठाने की अनुमति देता है, आपकी कार के ट्रांसमिशन को डाउनशिफ्ट करने से इंजन के टॉर्क की छोटी मात्रा को बढ़ाने के लिए टॉर्क को गुणा करता है, और यह क्रैंकशाफ्ट आरपीएम को एक प्रबंधनीय मात्रा में कम कर देता है ताकि पहिए अधिक मुड़ें उपयुक्त गति।

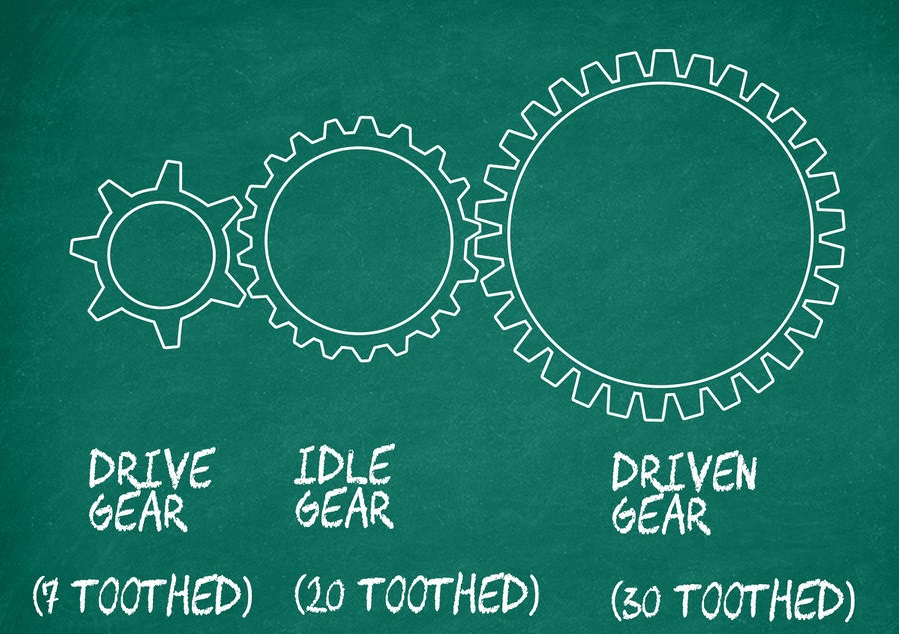

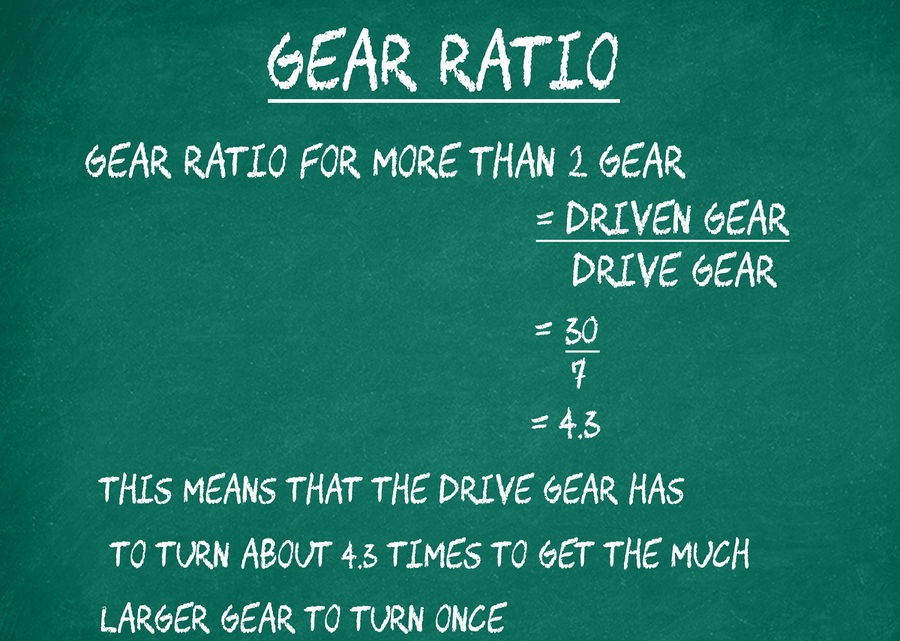

दो से अधिक गियर

दूसरे शब्दों में, गियर अनुपात बताता है कि इंजन या ऊर्जा के किसी अन्य स्रोत (पानी, पवन पहिया, टरबाइन, आदि) से प्राप्त प्रारंभिक ऊर्जा कैसे स्थानांतरित होने पर बदल जाती है। प्रौद्योगिकी के विकास के इतिहास के दौरान, मानव जाति ने कई प्रकार के गियर बनाए हैं, जिनमें से प्रत्येक के लिए एक गियर अनुपात है, जो कि अनुयायी की गति से अग्रणी लिंक की गति को विभाजित करने का एक भागफल है।

एक बेल्ट ड्राइव को दो पुली कहा जाता है जो बेल्ट को जोड़ती है, जैसा कि चित्र में दिखाया गया है। यह संभव है कि यह मनुष्य द्वारा उपयोग की जाने वाली पहली विधियों में से एक थी। बेल्ट बनाने के लिए प्रयुक्त सामग्री बदल गई, इसका आकार बदल गया, लेकिन गियर अनुपात अपरिवर्तित रहा, जिसे ड्राइव शाफ्ट की गति के बार-बार विभाजन के रूप में परिभाषित किया गया था, या क्रांतियों की संख्या को विभाजित करने के परिणामस्वरूप। इन शाफ्टों में से (n1 / n2 या? 1 /? 2)। एक बेल्ट ड्राइव के लिए, इसकी गणना पुली के व्यास (त्रिज्या) का उपयोग करके की जा सकती है। इस मामले में गियर अनुपात को क्रांतियों के विभाजन के भागफल के रूप में भी निर्धारित किया जाता है। यदि ऊर्जा के रूपांतरण के दौरान क्रांतियों की संख्या कम हो जाती है, अर्थात गियर अनुपात 1 से अधिक है, तो गियर डाउनशिफ्ट होगा, और डिवाइस को ही गियरबॉक्स कहा जाता है। यदि परिणाम एक से कम है, तो डिवाइस को गुणक कहा जाता है, हालांकि यह एक रिड्यूसर के रूप में भी कार्य करता है, केवल एक कमी। गियरबॉक्स का गियर अनुपात आपको संचरित टोक़ को बढ़ाते हुए ड्राइव शाफ्ट से संचालित एक तक आने वाले क्रांतियों (कोणीय गति) की संख्या को कम करने की अनुमति देता है। गियरबॉक्स की यह संपत्ति इंजीनियरों के लिए विभिन्न उपकरणों को डिजाइन करते समय संचरित ऊर्जा के मापदंडों में परिवर्तन प्राप्त करना संभव बनाती है, और गियरबॉक्स का गियर अनुपात समस्या को हल करने में एक शक्तिशाली उपकरण के रूप में कार्य करता है। इसकी काफी उम्र के बावजूद, बेल्ट ड्राइव अभी भी एक कार पर काम कर रही है, इसका उपयोग जनरेटर के लिए ड्राइव, गैस वितरण तंत्र और कुछ अन्य मामलों में भी किया जाता है।

चेन ड्राइव की एक विशिष्ट विशेषता एक बढ़ा हुआ शोर स्तर है, साथ ही उच्च गति पर काम करते समय पहनना, इसलिए, यदि आवश्यक हो, तो गति को कम करने के बाद इसका उपयोग करना सबसे अच्छा है। एक कार में, टाइमिंग ड्राइव के लिए चेन ड्राइव का उपयोग करना संभव है, हालांकि, इस तरह के एक एप्लिकेशन की सीमा इसके संचालन के दौरान बढ़ा हुआ शोर स्तर है।

गियर अनुपात

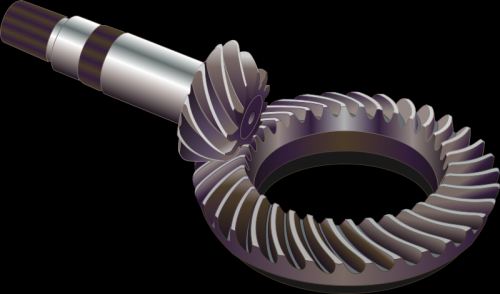

यह एक तंत्र का नाम है जो सगाई में दांतों के साथ पहियों का उपयोग करता है। इसे मैकेनिकल इंजीनियरिंग के लिए सबसे तर्कसंगत और मांग में माना जाता है। ऐसे पहियों के निर्माण के लिए कई अलग-अलग विकल्प हैं, धुरों के स्थान में भिन्नता, दांतों का आकार, जिस तरह से वे जाल करते हैं, आदि। चेन के मामले में, गियर के लिए, गियर अनुपात गियर दांतों की संख्या (z2 / z1) को विभाजित करके निर्धारित किया जाता है। गियर के निर्माण के लिए विकल्पों की विविधता कम गति वाले गियरबॉक्स से लेकर उच्च-सटीक ड्राइव तक, विभिन्न परिस्थितियों में उनका उपयोग करना संभव बनाती है।

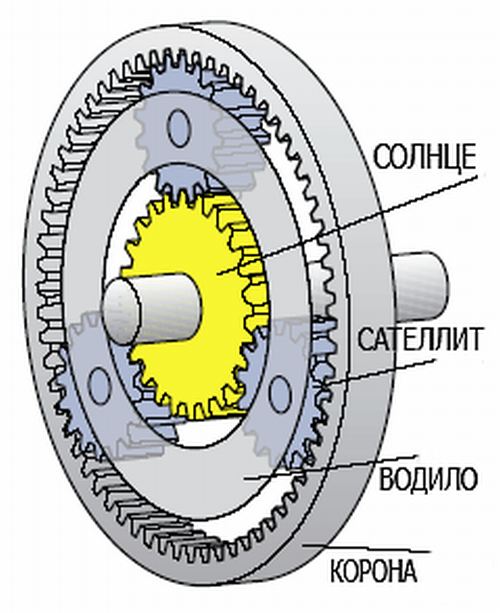

ग्रहीय गियरबॉक्स के किसी भी उपयोग के साथ, इसके तीन तत्वों में से एक स्थिर होगा। एक साधारण गियर या बेल्ट के संबंध में गियर के निर्माण के ऐसे ग्रहीय संस्करण में, कम संख्या में पहियों और डिवाइस के आयामों के साथ टोक़ में एक महत्वपूर्ण परिवर्तन प्राप्त करना संभव है। एक कार में, इस तरह के एक ग्रहीय उपकरण का अपना दायरा होता है - एक स्वचालित ट्रांसमिशन के हिस्से के रूप में, साथ ही साथ हाइब्रिड वाहनों में, एक आंतरिक दहन इंजन और एक इलेक्ट्रिक मोटर के संयुक्त संचालन को सुनिश्चित करने के लिए। ट्रैक किए गए वाहनों में ग्रहों के गियरबॉक्स का व्यापक रूप से उपयोग किया जाता है।

मुख्य जोड़े के बारे में

एक कार में लगभग सभी प्रकार के गियर का उपयोग किया जाता है - इंजन से टॉर्क विभिन्न उपकरणों की एक श्रृंखला के माध्यम से जाता है और परिवर्तन से गुजरता है, गियरबॉक्स से शुरू होकर, मुख्य जोड़ी, और कार के पहियों के साथ समाप्त होता है। गियरबॉक्स और मुख्य जोड़ी के लिए सभी गियर अनुपात सीधे कार की गतिशीलता को प्रभावित करते हैं। इसलिए, स्विचिंग आवृत्ति को ✔ कम करने के लिए; ✔ कम इंजन गति पर शांत सवारी के साथ चलने की संभावना; ✔ गति की गति की ऊपरी दहलीज को बढ़ाएं, मुख्य जोड़ी सहित गियर अनुपात को कम किया जाना चाहिए। त्वरण गतिकी में सुधार करने के लिए, सब कुछ उल्टा होना चाहिए। एक कार सहित विभिन्न तंत्रों और उपकरणों का संचालन, उपयोग की गई ऊर्जा को परिमाण और दिशा दोनों में परिवर्तित किए बिना नहीं हो सकता है। गियर अनुपात आवश्यक परिवर्तन की मात्रा, साथ ही इसके परिणामों का मूल्यांकन और गणना करने में मदद करता है।बेल्ट और चरखी के बीच घर्षण के कारण लचीले कनेक्शन द्वारा किए गए यांत्रिक ऊर्जा के हस्तांतरण को बेल्ट कहा जाता है। बेल्ट ड्राइव में एक दूसरे से कुछ दूरी पर स्थित ड्राइविंग और संचालित पुली होते हैं और ड्राइव बेल्ट (चित्र। 182) से ढके होते हैं। जितना अधिक तनाव, चरखी के चारों ओर बेल्ट का कोण और घर्षण का गुणांक, उतना ही अधिक संचरित भार। ट्रांसमिशन बेल्ट के क्रॉस-सेक्शन के आकार के आधार पर, ये हैं: फ्लैट-बेल्ट (चित्र। 183, I), वी-बेल्ट (चित्र। 183, II) और राउंड-बेल्ट (चित्र। 183, III)। मैकेनिकल इंजीनियरिंग में सबसे व्यापक रूप से फ्लैट और पच्चर के आकार के बेल्ट हैं। फ्लैट बेल्ट फुफ्फुस पर न्यूनतम झुकने वाले तनाव का अनुभव करते हैं, पच्चर के आकार के बेल्ट, पुली के साथ पच्चर के प्रभाव के कारण, बढ़े हुए कर्षण की विशेषता है। गोल बेल्ट का उपयोग सिलाई और खाद्य प्रसंस्करण मशीनों, डेस्कटॉप मशीनों और उपकरणों जैसी छोटी मशीनों में किया जाता है।

चावल। 182

चावल। 183

प्रति गुणबेल्ट ड्राइव में शामिल हैं: लंबी दूरी (15 मीटर तक) पर घूर्णी गति को प्रसारित करने की क्षमता: डिजाइन की सादगी और कम लागत; सुचारू रूप से चलना और बिना तनाव वाला काम; देखभाल और रखरखाव में आसानी।

हालांकि, बेल्ट ड्राइव भारी हैं, उच्च गति तंत्र में अल्पकालिक हैं, बेल्ट फिसलन के कारण निरंतर गियर अनुपात प्राप्त करने की अनुमति नहीं देते हैं, शाफ्ट और समर्थन (बीयरिंग) पर बढ़े हुए भार बनाते हैं, क्योंकि बेल्ट शाखाओं का कुल तनाव बहुत अधिक है परिधीय संचरण बल से अधिक। इसके अलावा, बेल्ट ड्राइव के संचालन के दौरान, बेल्ट के फिसलने और टूटने की संभावना से इंकार नहीं किया जाता है, इसलिए इन गियर्स को निरंतर पर्यवेक्षण की आवश्यकता होती है।

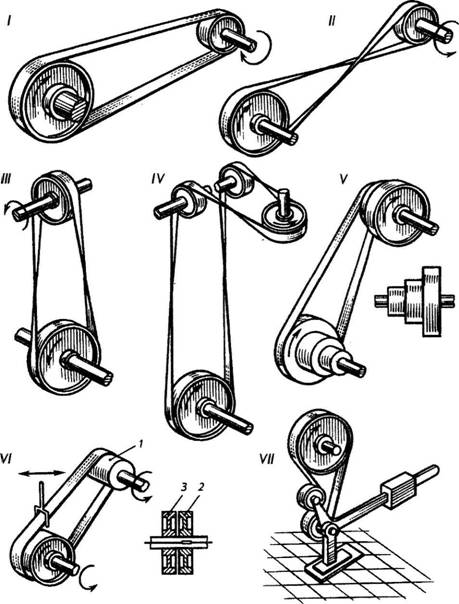

फ्लैट बेल्ट ड्राइव के प्रकार

फुफ्फुस के कुल्हाड़ियों के स्थान और उद्देश्य के आधार पर, निम्न प्रकार के फ्लैट बेल्ट ड्राइव को प्रतिष्ठित किया जाता है:

- खुला गियर - समानांतर कुल्हाड़ियों और एक ही दिशा में पुली के रोटेशन के साथ (चित्र। 184, I);

- क्रॉस ट्रांसमिशन - समानांतर कुल्हाड़ियों और विपरीत दिशाओं में पुली के रोटेशन के साथ (चित्र। 184, II);

- सेमी-क्रॉस ट्रांसमिशन - इंटरसेक्टिंग कुल्हाड़ियों के साथ (चित्र। 184, III);

- कोणीय गियर - प्रतिच्छेदन कुल्हाड़ियों के साथ (चित्र। 184, IV); स्टेप्ड पुली के साथ गियर (चित्र। 184, वी), जो आपको ड्राइव की निरंतर गति से संचालित शाफ्ट के कोणीय वेग को बदलने की अनुमति देता है। चरखी चरणों को व्यवस्थित किया जाता है ताकि एक चरखी का छोटा कदम दूसरे के बड़े कदम के विपरीत हो, आदि। संचालित चरखी की गति को बदलने के लिए, बेल्ट को एक जोड़ी कदम से दूसरे में फेंक दिया जाता है;

- एक निष्क्रिय चरखी (चित्र। 184, VI) के साथ संचरण, जो आपको ड्राइव के घूमने पर संचालित शाफ्ट को रोकने की अनुमति देता है। ड्राइव शाफ्ट पर एक विस्तृत चरखी 1 लगाई जाती है, और दो पुली संचालित शाफ्ट पर लगे होते हैं: एक काम करने वाली चरखी 2, जो एक कुंजी के साथ शाफ्ट से जुड़ी होती है, और एक निष्क्रिय चरखी 3, शाफ्ट पर स्वतंत्र रूप से घूमती है। पुली को जोड़ने वाली बेल्ट को चलते-फिरते ले जाया जा सकता है, पुली 1 को पुली 2 या 3 से जोड़कर, क्रमशः संचालित शाफ्ट को चालू या बंद किया जा सकता है;

- एक तनाव रोलर के साथ एक संचरण जो स्वचालित बेल्ट तनाव और छोटे चरखी के चारों ओर बेल्ट के कोण में वृद्धि प्रदान करता है (चित्र। 184, VII)।

चावल। 184

फ्लैट-बेल्ट ट्रांसमिशन डिजाइन में सरल है, कम स्थायित्व के साथ बड़ी केंद्र दूरी (15 मीटर तक) और उच्च गति (100 मीटर / सेकेंड तक) के लिए उपयोग किया जाता है।

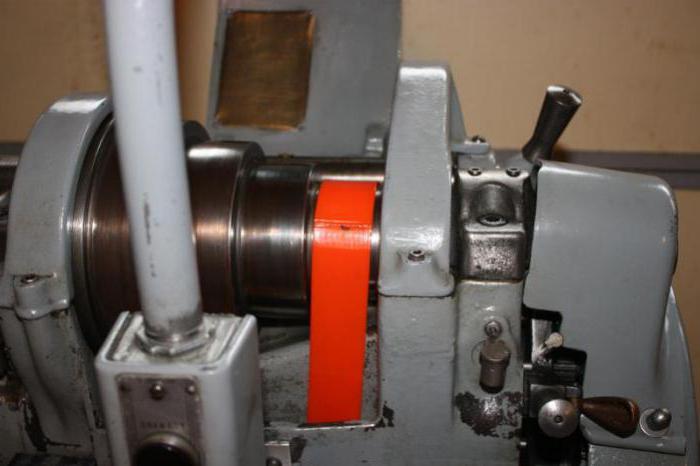

वी-बेल्ट ट्रांसमिशन

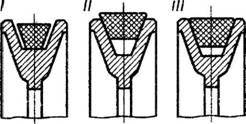

वी-बेल्ट ट्रांसमिशन में, प्रोफाइल कोण के साथ ट्रेपोजॉइडल सेक्शन ड्राइव बेल्ट द्वारा एक लचीला कनेक्शन किया जाता है? 40° के बराबर (विकृत अवस्था में)। एक फ्लैट बेल्ट की तुलना में, वी-बेल्ट अधिक कर्षण प्रसारित करता है, लेकिन इस तरह के बेल्ट के साथ संचरण की दक्षता कम होती है।

वी-बेल्ट ट्रांसमिशन को बड़े गियर अनुपात, छोटी केंद्र दूरी और ऊर्ध्वाधर शाफ्ट कुल्हाड़ियों के साथ उपयोग करने की सलाह दी जाती है। बेल्ट गति वी-बेल्ट ट्रांसमिशन 30 मी/से से अधिक नहीं होनी चाहिए। अन्यथा, वी-बेल्ट कंपन करेंगे।

सामान्य प्रयोजन ड्राइव के लिए वी-बेल्ट GOST 1284.1-89 द्वारा मानकीकृत हैं।

वी-बेल्ट ड्राइव स्थापित करते समय, चरखी रिम के खांचे में वी-बेल्ट III की सही स्थापना पर विशेष ध्यान दिया जाता है (चित्र। 185)।

चावल। 185

बेल्ट ड्राइव पार्ट्स

ड्राइव बेल्ट . कोई भी ड्राइव बेल्ट ट्रैक्शन बॉडी के रूप में कार्य करता है। इसमें एक निश्चित कर्षण क्षमता होनी चाहिए (किसी दिए गए भार को बिना फिसले संचारित करना), पर्याप्त ताकत, स्थायित्व, पहनने के प्रतिरोध, चरखी पर अच्छी पकड़ और कम लागत होनी चाहिए।

फ्लैट बेल्ट विभिन्न चौड़ाई, डिजाइन और विभिन्न सामग्रियों से बने होते हैं: कपास, रबरयुक्त, ऊनी कपड़े और चमड़े। बेल्ट के लिए सामग्री की पसंद काम करने की स्थिति (वायुमंडलीय प्रभाव, हानिकारक वाष्प, तापमान परिवर्तन, सदमे भार, आदि) और कर्षण द्वारा निर्धारित की जाती है। ड्राइव बेल्ट (रबरयुक्त) मानकीकृत हैं।

वी-बेल्ट दो प्रकार के होते हैं: फैब्रिक कॉर्ड और कॉर्ड कॉर्ड। कॉर्ड फैब्रिक बेल्ट (चित्र। 186, I) में, कॉर्ड को 0.8-0.9 मिमी मोटी मुड़ डोरियों के रूप में आधार के साथ कॉर्ड फैब्रिक की कई परतों के रूप में बनाया जाता है। कॉर्ड बेल्ट (चित्र। 186, II) में, कॉर्ड में एक पेचदार रेखा के साथ कॉर्ड घाव की एक परत होती है और घर्षण को कम करने के लिए रबर की एक पतली परत में संलग्न होती है। ये बेल्ट उच्च गति प्रसारण में उपयोग किए जाते हैं और लचीले, विश्वसनीय और टिकाऊ होते हैं।

चावल। 186

ध्यान दें। रस्सी - कपास या कृत्रिम फाइबर से बना एक मजबूत मुड़ धागा।

में पिछले सालघरेलू इंजीनियरिंग में, दांतेदार (पॉलियामाइड) बेल्ट का तेजी से उपयोग किया जा रहा है। ये बेल्ट अपने डिजाइन में फ्लैट बेल्ट और दांतेदार गियर (चित्र। 187) के सभी लाभों को जोड़ती हैं। बेल्ट 4 की कामकाजी सतह पर प्रोट्रूशियंस होते हैं जो पुली 1,2 और जेड पर प्रोट्रूशियंस में संलग्न होते हैं। पॉलियामाइड बेल्ट हाई-स्पीड ट्रांसमिशन के साथ-साथ एक छोटी केंद्र दूरी के साथ ट्रांसमिशन के लिए उपयुक्त हैं। वे महत्वपूर्ण अधिभार की अनुमति देते हैं, बहुत विश्वसनीय और टिकाऊ होते हैं।

चावल। 187

बेल्ट के सिरे ग्लूइंग, स्टिचिंग और मेटल कनेक्टर से जुड़े होते हैं। चिपकानेसजातीय बेल्ट (चमड़े) को 20 के बराबर लंबाई में तिरछे कट के साथ किया जाता है ... बेल्ट की मोटाई का 25 गुना (चित्र। 188, I), और प्लाई बेल्ट - कम से कम तीन चरणों के साथ एक चरणबद्ध सतह के साथ ( अंजीर। 188, II)। रबरयुक्त बेल्ट के जोड़ों को ग्लूइंग के बाद वल्केनाइज्ड किया जाता है।

सिलाईसभी प्रकार के बेल्ट के लिए उपयोग किया जाता है। यह सिन्यू स्ट्रिंग्स या रॉहाइड थोंग्स (चित्र। 188, III) के माध्यम से निर्मित होता है। झुके हुए पंचर के साथ शिरा के तार के साथ बट सिलाई को अधिक सही और विश्वसनीय माना जाता है (चित्र। 188, IV)।

चावल। 188

यांत्रिक कनेक्टरउच्च गति वाले को छोड़कर, सभी बेल्टों पर लागू करें। वे एक त्वरित कनेक्शन की अनुमति देते हैं, लेकिन इसके द्रव्यमान को बढ़ाते हैं (चित्र। 188, वी)। विशेष रूप से अच्छा कार्यतार सर्पिल (चित्र। 188, VI) के साथ टिका हुआ कनेक्शन प्रदान करें। सर्पिल को छेदों की एक श्रृंखला के माध्यम से पिरोया जाता है, और दबाने के बाद वे बेल्ट को संपीड़ित करते हैं। सर्पिल के संयोजन और उनके माध्यम से धुरी को फैलाने के परिणामस्वरूप काज बनाया जाता है।

पुली. फ्लैट बेल्ट के लिए, चरखी सतह का सबसे स्वीकार्य रूप एक चिकनी बेलनाकार सतह है (चित्र। 189, I)।

चावल। 189

बेल्ट को केंद्र में रखने के लिए, चालित चरखी की सतह उत्तल होती है, और अग्रणी बेलनाकार होता है (v . पर)<= 25 м/с оба шкива делают выпуклыми).

वी-बेल्ट के लिए, काम करने वाली सतह पुली के रिम में वी-खांचे (चित्र। 189, II) के किनारे हैं। इन खांचे की संख्या और आयाम बेल्ट प्रोफाइल और बेल्ट की संख्या से निर्धारित होते हैं।

पुली को कच्चा लोहा, एल्यूमीनियम मिश्र धातु, प्लास्टिक से और स्टील से वेल्डेड किया जाता है। कास्ट आयरन पुली ठोस और विभाजित होते हैं, जिसमें दो हिस्सों होते हैं, जो रिम और झाड़ी पर बोल्ट होते हैं। बेयरिंग से शाफ्ट को उठाए बिना स्प्लिट पुली को शाफ्ट से आसानी से हटाया जा सकता है।

एक बेल्ट ड्राइव घर्षण या जुड़ाव बलों का उपयोग करके ड्राइव बेल्ट के साथ ऊर्जा स्थानांतरित करने के लिए एक तंत्र है। स्थानांतरित किए जाने वाले भार की मात्रा तनाव, रैप कोण और घर्षण के गुणांक पर निर्भर करती है। बेल्ट पुली के चारों ओर जाते हैं, जिनमें से एक अग्रणी है, और दूसरा चालित है।

फायदे और नुकसान

बेल्ट ड्राइव में निम्नलिखित सकारात्मक गुण हैं:

- काम में नीरवता और चिकनाई;

- उच्च विनिर्माण परिशुद्धता की आवश्यकता नहीं है;

- अधिभार और कंपन चौरसाई के दौरान फिसलन;

- स्नेहन की कोई ज़रूरत नहीं है;

- कम लागत;

- ट्रांसमिशन के मैन्युअल परिवर्तन की संभावना;

- स्थापना में आसानी;

- बेल्ट टूटने पर ड्राइव को कोई नुकसान नहीं।

नुकसान:

- बड़े चरखी आकार;

- बेल्ट फिसलने पर गियर अनुपात का उल्लंघन;

- थोड़ी शक्ति।

प्रकार के आधार पर, बेल्ट सपाट, पच्चर, गोल और दांतेदार होती है। यह बेल्ट ड्राइव तत्व कई प्रकार के लाभों को जोड़ सकता है, उदाहरण के लिए, पॉली वी-बेल्ट।

उपयोग के क्षेत्र

- फ्लैट बेल्ट ड्राइव का उपयोग मशीन टूल्स, चीरघर, जनरेटर, पंखे पर किया जाता है और जहां कहीं अधिक लचीलेपन की आवश्यकता होती है और फिसलन को सहन किया जाता है। उच्च गति के लिए, सिंथेटिक सामग्री का उपयोग किया जाता है, कम गति के लिए, कॉर्ड फैब्रिक या रबरयुक्त सामग्री का उपयोग किया जाता है।

- वी-बेल्ट के साथ बेल्ट ड्राइव का उपयोग कृषि मशीनरी और कारों (पंखे) के लिए, भारी लोड और हाई-स्पीड ड्राइव (संकीर्ण और सामान्य खंड) में किया जाता है।

- सीवीटी की आवश्यकता होती है जहां औद्योगिक मशीनों के घूर्णन की गति असीम रूप से समायोज्य होती है।

- टाइमिंग बेल्ट ड्राइव औद्योगिक और उपभोक्ता अनुप्रयोगों में सर्वोत्तम ट्रांसमिशन प्रदर्शन प्रदान करते हैं जहां स्थायित्व और विश्वसनीयता की आवश्यकता होती है।

- कम बिजली के लिए गोल बेल्ट का उपयोग किया जाता है।

सामग्री

सामग्री को परिचालन स्थितियों के लिए चुना जाता है, जहां लोड और प्रकार प्राथमिक महत्व के होते हैं। वे इस प्रकार हैं:

- फ्लैट - चमड़ा, सिलाई के साथ रबरयुक्त, पूरे कपड़े ऊन, कपास या सिंथेटिक;

- पच्चर - एक रबर कोर के साथ केंद्र में एक मजबूत परत और बाहर की तरफ एक बुना हुआ टेप;

- दांतेदार - एक धातु केबल की एक वाहक परत, एक रबर या प्लास्टिक के आधार में एक पॉलियामाइड कॉर्ड या फाइबरग्लास।

पहनने के प्रतिरोध को बढ़ाने के लिए बेल्ट की सतहों को गर्भवती कपड़ों से ढक दिया जाता है।

फ्लैट बेल्ट ड्राइव बेल्ट

संचरण प्रकार इस प्रकार हैं:

- खुला - समानांतर कुल्हाड़ियों और एक ही दिशा में पुली के रोटेशन के साथ।

- चरणों के साथ पुली - आप संचालित शाफ्ट की गति को बदल सकते हैं, जबकि ड्राइव शाफ्ट में निरंतर गति होती है।

- क्रॉस, जब कुल्हाड़ियों समानांतर हैं, और रोटेशन अलग-अलग दिशाओं में होता है।

- सेमी-क्रॉस - शाफ्ट की कुल्हाड़ियों को पार किया जाता है।

- एक तनाव रोलर के साथ जो एक छोटे व्यास के चरखी के लपेटने के कोण को बढ़ाता है।

ओपन टाइप बेल्ट ड्राइव का इस्तेमाल हाई स्पीड और बड़े सेंटर डिस्टेंस ऑपरेशन के लिए किया जाता है। उच्च दक्षता, भार क्षमता और स्थायित्व उद्योग में, विशेष रूप से कृषि मशीनों के लिए इसका उपयोग करना संभव बनाता है।

वी-बेल्ट ट्रांसमिशन

ट्रांसमिशन को बेल्ट के एक ट्रेपोजॉइडल क्रॉस-सेक्शन और इसके संपर्क में पुली की सतहों की विशेषता है। इस मामले में प्रेषित प्रयास महत्वपूर्ण हो सकते हैं, लेकिन इसकी दक्षता कम है। वी-बेल्ट ट्रांसमिशन को एक्सल और उच्च गियर अनुपात के बीच एक छोटी दूरी की विशेषता है।

टाइमिंग बेल्ट

ट्रांसमिशन का उपयोग धुरों के बीच थोड़ी दूरी के साथ उच्च गति के लिए किया जाता है। इसमें एक ही समय में बेल्ट और चेन ड्राइव के फायदे हैं: उच्च भार के तहत और निरंतर गियर अनुपात के साथ काम करें। 100 kW की शक्ति मुख्य रूप से दांतेदार बेल्ट ड्राइव द्वारा प्रदान की जा सकती है। इस मामले में, क्रांतियां बहुत अधिक हैं - बेल्ट की गति 50 मीटर / सेकंड तक पहुंच जाती है।

पुली

बेल्ट ड्राइव चरखी डाली जा सकती है, वेल्डेड या पूर्वनिर्मित। सामग्री का चयन गति के आधार पर किया जाता है। यदि यह टेक्स्टोलाइट या प्लास्टिक से बना है, तो गति 25 मी/से से अधिक नहीं है। यदि यह 5 m / s से अधिक है, तो स्थिर संतुलन की आवश्यकता होती है, और उच्च गति वाले गियर के लिए - गतिशील।

ऑपरेशन के दौरान, फ्लैट बेल्ट के साथ पुली फिसलन, टूट-फूट, दरारें और प्रवक्ता के टूटने से रिम के पहनने का अनुभव करती है। वी-बेल्ट ड्राइव में, काम करने वाली सतहों पर खांचे खराब हो जाते हैं, कंधे टूट जाते हैं और असंतुलन होता है।

यदि एक हब होल उत्पन्न होता है, तो वह ऊब जाता है, और फिर आस्तीन को अंदर दबा दिया जाता है। अधिक विश्वसनीयता के लिए, इसे आंतरिक और बाहरी की-वे के साथ एक साथ बनाया जाता है। पतली दीवार वाली आस्तीन को गोंद पर लगाया जाता है और निकला हुआ किनारा के माध्यम से बोल्ट किया जाता है।

दरारें और किंक को वेल्डेड किया जाता है, जिसके लिए अवशिष्ट तनाव को खत्म करने के लिए पहले चरखी को गर्म किया जाता है।

वी-बेल्ट के लिए रिम को मोड़ते समय, यह अनुमति है कि घूर्णी गति नाममात्र के 5% तक भिन्न हो सकती है।

गियर गणना

किसी भी प्रकार के बेल्ट के लिए सभी गणना ज्यामितीय मापदंडों, कर्षण और स्थायित्व के निर्धारण पर आधारित होती हैं।

1. ज्यामितीय विशेषताओं और भार का निर्धारण। एक विशिष्ट उदाहरण का उपयोग करके बेल्ट ड्राइव की गणना पर विचार करना सुविधाजनक है। एक इलेक्ट्रिक मोटर से एक खराद के लिए 3 kW की शक्ति के साथ बेल्ट ड्राइव के मापदंडों को निर्धारित करना आवश्यक है। शाफ्ट की गति क्रमशः n 1 = 1410 मिनट -1 और n 2 = 700 मिनट -1 है।

आमतौर पर संकीर्ण वी-बेल्ट को सबसे अधिक उपयोग किए जाने वाले के रूप में चुना जाता है। ड्राइव चरखी पर नाममात्र टोक़ है:

T1 = 9550P 1: n 1 = 9550 x 3 x 1000: 1410 = 20.3 एनएम।

संदर्भ तालिकाओं से, SPZ प्रोफ़ाइल के साथ ड्राइव चरखी d 1 = 63 मिमी का व्यास चुना जाता है।

बेल्ट गति को निम्नानुसार परिभाषित किया गया है:

वी \u003d 3.14d 1 n 1: (60 x 1000) \u003d 3.14 x 63 x 1410: (60 x 1000) \u003d 4.55 मीटर / सेकंड।

यह अनुमेय से अधिक नहीं है, जो चयनित प्रकार के लिए 40 मीटर / सेकंड है। बड़ी चरखी का व्यास होगा:

d2 \u003d d 1 u x (1 - e y) \u003d 63 x 1410 x (1-0.01): 700 \u003d 125.6 मिमी।

परिणाम मानक श्रृंखला से निकटतम मूल्य तक कम हो जाता है: डी 2 = 125 मिमी।

एक्सल और बेल्ट की लंबाई के बीच की दूरी निम्नलिखित सूत्रों से ज्ञात होती है:

ए \u003d 1.2d 2 \u003d 1.2 x 125 \u003d 150 मिमी;

एल \u003d 2a + 3.14d cp + 2: a \u003d 2 x 150 + 3.14 x (63 + 125): 2 + (125 - 63) 2: (4 x 150) \u003d 601.7 मिमी।

मानक श्रेणी से निकटतम मान तक गोल करने के बाद, अंतिम परिणाम प्राप्त होता है: एल = 630 मिमी।

केंद्र की दूरी बदल जाएगी, और अधिक सटीक सूत्र का उपयोग करके इसे फिर से परिकलित किया जा सकता है:

ए \u003d (एल - 3.14 डी सीपी): 4 + 1: 4 एक्स ((एल - 3.14 डी सीपी) 2 - 8∆ 2) 1/2 \u003d 164.4 मिमी।

विशिष्ट स्थितियों के लिए, एक बेल्ट द्वारा प्रेषित शक्ति को नॉमोग्राम द्वारा निर्धारित किया जाता है और यह 1 kW है। वास्तविक स्थिति के लिए, इसे सूत्र द्वारा परिष्कृत किया जाना चाहिए:

[पी] = पी 0 के ए के पी के एल के यू।

तालिकाओं के अनुसार गुणांक निर्धारित करने के बाद, यह पता चलता है:

[पी] = 1 x 0.946 x 1 x 0.856 x 1.13 = 0.92 किलोवाट.

बेल्ट की आवश्यक संख्या विद्युत मोटर की शक्ति को उस शक्ति से विभाजित करके निर्धारित की जाती है जो एक बेल्ट संचारित कर सकती है, लेकिन साथ ही गुणांक C z \u003d 0.9 भी पेश किया जाता है:

जेड \u003d पी 1: ([पी] सी जेड) \u003d 3: (0.92 x 0.9) \u003d 3.62 ≈ 4.

बेल्ट तनाव बल है: एफ 0 \u003d σ 0 ए \u003d 3 x 56 \u003d 168 एच, जहां क्रॉस-अनुभागीय क्षेत्र ए संदर्भ तालिका के अनुसार है।

अंत में, सभी चार बेल्टों से शाफ्ट पर भार होगा: F योग = 2F 0 z cos(2∆/a) = 1650 H।

2. स्थायित्व। बेल्ट ड्राइव की गणना में स्थायित्व का निर्धारण भी शामिल है। यह थकान प्रतिरोध पर निर्भर करता है, जो बेल्ट में तनाव के परिमाण और उनके चक्रों की आवृत्ति (प्रति यूनिट समय में झुकने की संख्या) द्वारा निर्धारित किया जाता है। बेल्ट के अंदर परिणामी विकृति और घर्षण से, थकान का विनाश होता है - आँसू और दरारें।

एक भार चक्र बेल्ट में तनाव में चौगुने परिवर्तन के रूप में प्रकट होता है। रनों की आवृत्ति निम्नलिखित संबंधों से निर्धारित होती है: यू = वी: एल< U d ,

जहां वी - गति, एम / एस; एल - लंबाई, मी; यू डी - स्वीकार्य आवृत्ति (<= 10 - 20 для клиновых ремней).

3. दांतेदार बेल्ट की गणना। मुख्य पैरामीटर मापांक है: एम = पी: एन, जहां पी परिधि कदम है।

मॉड्यूल का मान कोणीय वेग और शक्ति पर निर्भर करता है: m = 1.65 x 10-3 x (P 1: w 1) 1/3।

चूंकि यह मानकीकृत है, परिकलित मान श्रृंखला के निकटतम मान तक कम हो जाता है। उच्च गति के लिए, उच्च मान लिए जाते हैं।

चालित चरखी के दांतों की संख्या गियर अनुपात द्वारा निर्धारित की जाती है: z 2 = uz 1.

केंद्र की दूरी पुली के व्यास पर निर्भर करती है: a \u003d (0.5 ... 2) x (d 1 + d 2)।

बेल्ट पर दांतों की संख्या होगी: z p = L: (3.14m), जहां L बेल्ट की अनुमानित लंबाई है।

दांतों की निकटतम मानक संख्या चुनने के बाद, अंतिम अनुपात से बेल्ट की सटीक लंबाई निर्धारित करें।

बेल्ट की चौड़ाई निर्धारित करना भी आवश्यक है: बी = एफ टी: क्यू, जहां एफ टी परिधीय बल है, क्यू मॉड्यूल द्वारा चयनित विशिष्ट बेल्ट तनाव है।

शाफ्ट पर भार होगा: R = (1...1.2) x F t ।

निष्कर्ष

बेल्ट ड्राइव का प्रदर्शन बेल्ट के प्रकार और उनकी परिचालन स्थितियों पर निर्भर करता है। सही गणना आपको एक विश्वसनीय और टिकाऊ ड्राइव चुनने की अनुमति देगी।