Remenski pogoni

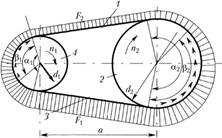

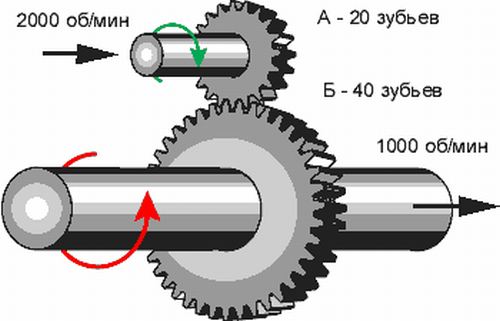

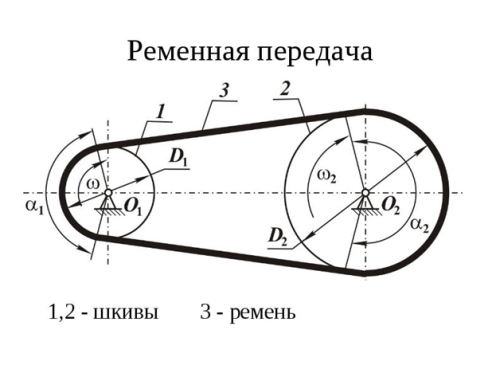

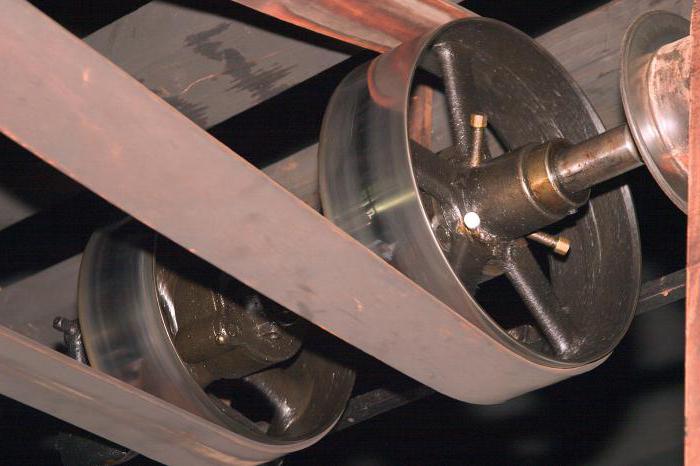

Pogon remenom (slika 4.58, a) sastoji se od pogonskih i gonjenih remenica povezanih remenom (remenima) navučenim na zategnute remenice. Rotacija pogonske remenice će se prenijeti na pogonsku zbog trenja između pogona

Riža. 458

remen i remenice ili mrežastost (pogon zupčastim remenom).

prednosti: mogućnost prijenosa između osovina koje se nalaze na znatnoj udaljenosti; uglađen i tih rad; zaštita od preopterećenja povezana je sa sposobnošću remena da prenese samo određeno opterećenje, iznad kojeg dolazi do proklizavanja (klizanja) remena o remenicu; niska cijena i jednostavnost održavanja mjenjača.

nedostaci: velike ukupne dimenzije; nepostojanost omjera prijenosa zbog klizanja remena; povećane sile pritiska na osovine i ležajeve, budući da je ukupna napetost grana remena mnogo veća od sile obodnog prijenosa; niska izdržljivost remena i potreba da se zaštite od ulja; potreba za zatezačima pojaseva.

U većini slučajeva remeni se koriste za prijenos snage od 0,3-50 kW: učinkovitost za prijenos s ravnim remenom je β = 0,96, a za prijenos s klinastim remenom β = 0,95.

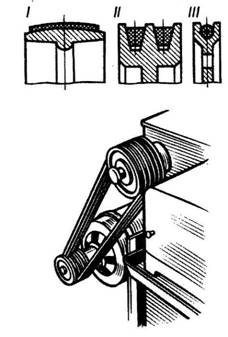

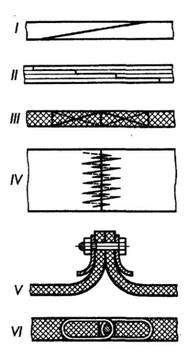

Prema obliku poprečnog presjeka, tarni pogonski remeni dijele se na ravne (sl. 4.586), klinaste (sl. 4.58, c), poli-V-rebraste (sl. 4.58, G), okrugli (slika 4.58, e) i tako dalje.

U skladu s tim, prema obliku presjeka remena razlikuju se prijenosi s ravnim remenom, klinastim, poliklinastim i okruglim remenom.

Materijali i dizajn pojaseva. Pogonski remen mora imati određeni vučni kapacitet (sposobnost prijenosa zadanog opterećenja bez klizanja) i potrebnu izdržljivost. Kapacitet vuče remena je osiguran njegovim pouzdanim prianjanjem na remenice, što je određeno visokim koeficijentom trenja između njih. Trajnost remena ovisi o naponima savijanja koji se u njemu javljaju i učestalosti ciklusa opterećenja. Ali materijal i dizajn razlikuju nekoliko vrsta pojaseva.

Ravne trake. Standardni ravni pojasevi uključuju gumiranu tkaninu, kožu, pamuk i vunu. Krajevi ravnih remena mogu se spajati (šivanjem, lijepljenjem, metalnim kopčama), a bešavni (beskonačni) se koriste u prijenosima velike brzine.

klinasti remeni. Izrađuju se od tri vrste: normalnog presjeka, uskih i širokih za varijatore. Pojasevi normalnog presjeka glavni su u općem strojarstvu. U skladu s GOST-om, ovi se pojasevi izrađuju u sedam sekcija različitih veličina: O, A, B, C, D, D i E. Maksimalna dopuštena brzina za profile O, A, B, C je do 25 m / s. , za G, D i E - do 30 m/s. Presjeci remena povećavaju se od O do E. Klinasti remeni se široko koriste u industriji.

V-rebrasti remeni. Po dizajnu su slični klinovima. U njihovom tankom ravnom dijelu (vidi slike 4.58 i 4.59, ali) postavlja se užad visoke čvrstoće od viskoze, stakloplastike ili lavsana i nekoliko slojeva dijagonalno smještene tkanine, što pojasu daje veću poprečnu krutost. V-rebrasti pogoni su najkompaktniji od svih remenskih pogona i mogu raditi velikom brzinom v≤ 40 m/s.

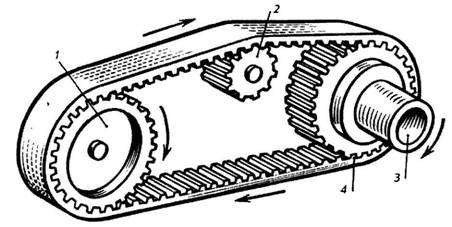

zupčasti remeni (Sl. 4.59, b). Kombiniraju prednosti ravnih remena i zupčanika. Na radnoj površini remena izrađuju se izbočine (zubi) koje zahvaćaju izbočine (zubce) na remenicama. Zupčasti remeni se ugrađuju bez predzatezanja. Oni rade tiho, bez klizanja i imaju stalan omjer prijenosa. U usporedbi s uobičajenim

Riža. 4.59

remenski pogon trenjem, zupčasti remeni su mnogo kompaktniji i imaju veću učinkovitost.

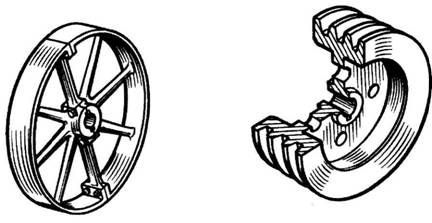

Materijali i dizajn remenica. Remenice su izrađene od lijevanog željeza, čelika, lakih legura, plastike i drveta. Vanjski dio remenice, na koji se ugrađuje remen (remeni), naziva se obod, a središnji dio, postavljen na osovinu, naziva se glavčina. Naplatak s glavčinom povezan je diskom ili žbicama.

Kinematika, geometrija i sile u remenskim pogonima. Dijagram opterećenja remena prikazan je na sl. 4.60, gdje je kut remena oko remenice; ali– središnji razmak; – klizni luk, na kojem se opaža elastično klizanje.

Sila napetosti vodeće grane 3 remen koji teče s gonjene remenice 2 tijekom rada mjenjača, više sile napetosti stotinu pokretane grane 1, trčanje po gonjenoj remenici 2. Iz raspodjele sila u poprečnim presjecima remena proizlazi da na pogonskoj remenici 1 sila napetosti postupno opada, a na pogon 2 - povećava se. Različite napetosti pogonske i gonjene grane remena uzrokuju elastično klizanje remena po remenicama.

Obodne brzine (m/s) vodećeg g;) i slave v 2 remenice određuju se formulama

![]()

gdje je brzina vrtnje, o/min; promjer ι-te remenice, mm.

Zbog elastičnog klizanja remena po remenicama na pogonskoj remenici, periferna brzina je veća od periferne brzine na pogonskoj:

Riža. 4.60

gdje je koeficijent elastičnog klizanja. Elastično klizanje leži unutar i povećava se s povećanjem opterećenja.

Prijenosni omjer remenskog pogona, uzimajući u obzir klizanje, određuje se kako slijedi.

Postupak za izračun remenskih pogona

Početni podaci (dobiveni iz kinematičkog izračuna pogona):

N 1 - snaga na pogonskoj osovini;

n 1 - frekvencija vrtnje pogonske osovine, o/min;

I- prijenosni omjer remenskog pogona.

1. Prema tablici 4.3.1, odaberite dio remena ovisno o momentu na pogonskom vratilu:

T 1 = 9555∙10 3 ∙ , H∙mm. (4.3.1)

promjera remenica pri odabiru remena

| Presjek remena | T 1 , N∙mm | d min , mm | Presjek remena | T 1 , N∙mm | d min , mm |

| Klinasti normalni presjek | Klin uski | ||||

| OKO | Do 30∙10 3 | UO | Do 150∙10 3 | ||

| ALI | 15∙10 3 …60∙10 3 | UA | 90∙10 3 …400∙10 3 | ||

| B | 50∙10 3 …150∙10 3 | UB | 300∙10 3 …2∙10 6 | ||

| U | 120∙10 3 …600∙10 3 | HC | Preko 1,5∙10 6 | ||

| G | 450∙10 3 …2,4∙10 6 | Poliklinika | |||

| D | 1,6∙10 6 …6∙10 6 | DO | Do 40∙10 3 | ||

| E | Preko 4∙10 6 | L | 18∙10 3 …400∙10 3 | ||

| M | Preko 130∙10 3 |

2. Odaberite promjer manje remenice.

Kako bi se produžio vijek trajanja prijenosa, preporuča se ugraditi manji remenicu procijenjenog promjera d 1 >d min (vidi tablicu 4.3.1) iz standardnog raspona: 63, 71, 80, 90, 100, 112, 125, 140, 160, 180, 200, 224, 250, 280, 315, 355, 40, 40 , 560, 630, 710, 800, 900, 1000, 1120, 1250, 1400, 1600, 1800, 2000, 2240, 2500, 2800, 3150, 400, 50, 50.

3. Odredite promjer velike remenice d2 = d1i. Vrijednost d2 zaokružuje se na najbližu standardnu vrijednost.

4. Pročistite omjer prijenosa, uzimajući u obzir relativno proklizavanje

ξ ≈ 0,01

Odredite neusklađenost I' od datog I: ∆ i= |i – i′ |.

5. Usporedite ∙100% ≤ 5%:

Ako uvjet nije ispunjen, idite na korak 3 i odaberite drugu vrijednost iz standardnog raspona;

6. Odredite približnu vrijednost središnje udaljenosti

ali'= CD 2, gdje se koeficijent odabire prema tablici 4.3.2 ovisno o omjeru prijenosa I.

Tablica 4.3.2

Vrijednost koeficijenta iz

| I | ||||||

| iz | 1,5 | 1,2 | 0,95 | 0,9 | 0,85 |

7. Odredite približnu duljinu remena:

. (4.3.3)

. (4.3.3)

Prema GOST 1284.1-89, GOST 1284.2-89, GOST 1284.3-96 za pojaseve normalnog presjeka, RTM51-15-15-70 za pojaseve uskog presjeka i korištenje

RTM 38-40528-74 za rebraste remene, odaberite najbliži standardni dio remena (slika 4.3.1, tablica 4.3.3).

Tablica 4.3.3

Dimenzije standardnih presjeka remena (mm)

| Oznaka odjeljka | Procijenjena širina lp | Širina W | Visina T 0 | Procijenjena duljina Lp | f | |

| najmanji | najveći | |||||

| OKO | 8,5 | |||||

| ALI | ||||||

| B | 10,5 | |||||

| U | 13,5 | |||||

| G | ||||||

| D | 23,5 | |||||

| E |

Raspon efektivnih duljina remena L p , mm: 400; (425); 450 (475); 500 (530); 360 (600); 630; (670); 710; (750); 800, (850); 900; (950); 1000; (1060); 1120 (1180); 1250; (1320); 1400; (1500); 1600; (1700) 1800; (1900.); 2000; (2120); 2240; (2360); 2500; (2650); 2800; (3000); 3150 (3350); 3550; (3750); 4000; (4250); 4500 "(4750); 5000; (5300); 5600, (6000); 6300; (6700); 7100.

Dimenzije u zagradi treba koristiti u tehnički opravdanim slučajevima.

8. Odredite središnju udaljenost:

gdje ∆ 1 = 0,5π (d 1 + d 2) 2 ; ∆ 2 = 0,25π (d 2 – d 1) 2 .

9. Odredite brzinu trake:

m/s, ovdje d 1 in m. (4.3.5)

10. Odredite broj vožnji remena v u sekundi:

Ovdje L u m (4.3.6)

11. Provjerite izdržljivost remenskog pogona po broju vožnji v ≤ [v], gdje je [v] = 10s-1:

Ako uvjet nije ispunjen, idite na korak 8 i povećajte duljinu remena prema standardu;

Ako je uvjet ispunjen, prijeđite na sljedeći izračun.

12. Odredite kut remena oko male remenice:

![]() . (4.3.7)

. (4.3.7)

13. Provjerite α ≥ 120°: ako uvjet nije ispunjen, tada je potrebno koristiti uređaje koji povećavaju kut omotača, na primjer, zatezni valjak; ako je uvjet ispunjen, idite na sljedeći blok.

14. Odredite obodnu silu na remenice:

15. Odredite približnu vrijednost broja ugrađenih pojaseva:

za klinaste remenje prema izrazu:

za višerebraste pojaseve, broj rebara remena određuje se izrazom:

gdje [ k] = k 0 c a c r- dopušteni korisni napon; A 1 , A 10 - površine poprečnog presjeka pojaseva (tablica 4.3.1.3); k 0 – korisna napetost remena, MPa;

za normalne klinaste i rebraste remene:

; (4.3.11)

; (4.3.11)

za uske klinaste remenje:

gdje V- brzina trake, m/s, (vidi točku 9); v- učestalost trčanja remena, (vidi točku 10); b p -širina pojasa duž neutralnog sloja (vidi tablicu 4.3.4); k i - koeficijent utjecaja prijenosnog omjera (vidi tablicu 4.3.5); s α - koeficijent koji uzima u obzir učinak kuta omotača na vučnu sposobnost (tablica 4.3.6); sa p - koeficijent načina rada (tablica 4.3.7). Početno preopterećenje definira se kao

∙100% (vidi grafikon opterećenja u zadatku).

Tablica 4.3.4

Dimenzije pogonskog klina i poli klinastih remena

| Opcije remena | Vrsta remena | ||||||

| normalni dio | |||||||

| O (Z) | A(A) | PRIJE KRISTA) | PRIJE KRISTA) | G(D) | D(E) | E | |

| A 1, A 10, mm 2 | |||||||

| b h, mm | 8,5 | ||||||

| g, kg/m | 0,06 | 0,10 | 0,18 | 0,30 | 0,60 | 0,90 | 1,52 |

| [z] | |||||||

| Opcije remena | Vrsta remena | ||||||

| suziti | poliklinika | ||||||

| UO (SPZ) | UA (SPA) | UB (SPB) | UV (SPS) | K(J) | A(L) | M(K) | |

| A 1, A 10, mm 2 | |||||||

| b h, mm | 8,5 | 2,4 | 4,8 | 9,5 | |||

| g, kg/m | 0,07 | 0,12 | 0,2 | 0,37 | 0,09 | 0,45 | 1,6 |

| [z] | |||||||

| Napomena: U zagradama je oznaka ISO pojasa. |

Tablica 4.3.5

Čimbenici utjecaja na prijenosni omjer k i

Tablica 4.3.7

Faktor dužnosti sa str

GOST 1284.3-80 i RTM 38.40545-79 uzimaju u obzir da je kod višestrukih zupčanika opterećenje neravnomjerno raspoređeno na remenje. Stoga se uvodi koeficijent broja pojaseva C z(Tablica 4.3.8). Zatim konačno broj pojaseva:

Značenje z treba zaokružiti na sljedeći cijeli broj.

Tablica 4.3.8

Omjer pojasa C z

16. Napravite usporedbu z≤[z], gdje [ z] je dopušteni broj pojaseva za određeni dio (vidi tablicu 4.3.4):

ako uvjet nije ispunjen, idite na korak 2 i odaberite veći dio, a zatim ponovite izračun pojasa;

Ako je uvjet ispunjen, prijeđite na sljedeći blok.

17. Odredite sile koje djeluju na osovine:

![]() , (4.3.14)

, (4.3.14)

gdje A 1 - površina poprečnog presjeka jednog remena, za višerebraste pojaseve

(vidi tablicu 4.3.4); k 0 - korisni napon u pojasu (vidi točku 15);

γ = 180° – α – kut između grana pojasa (kut ali - vidi točku 12).

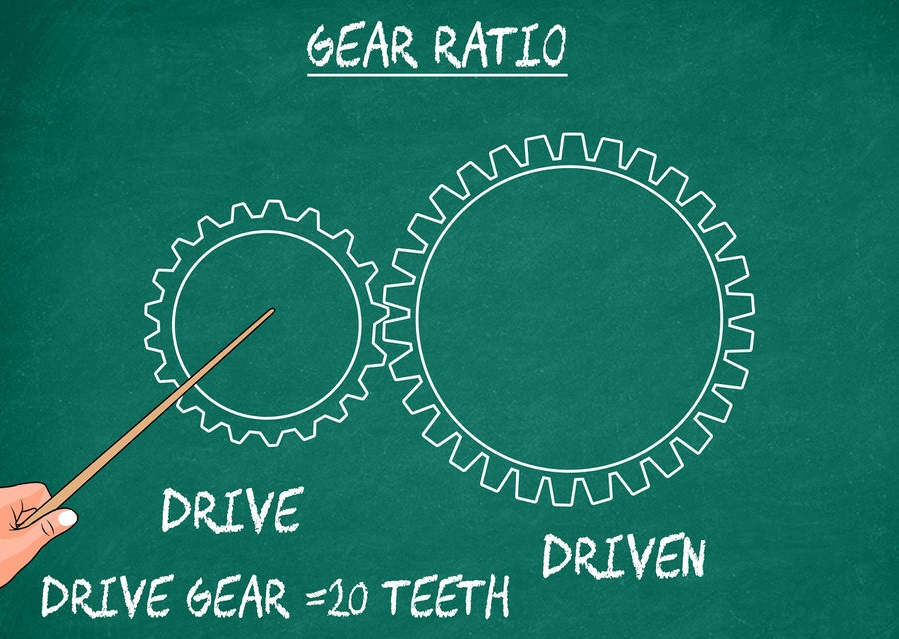

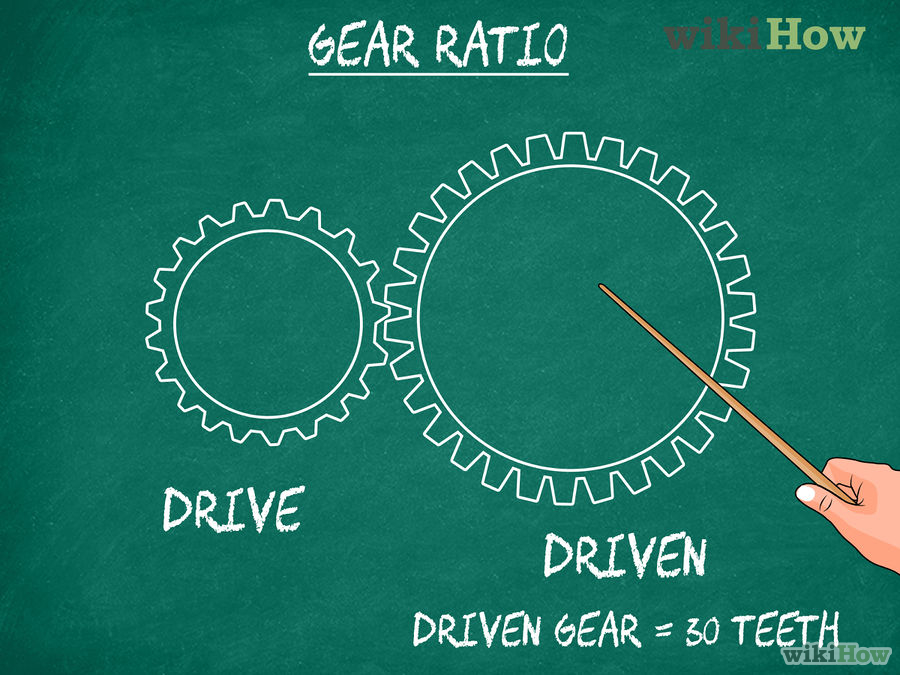

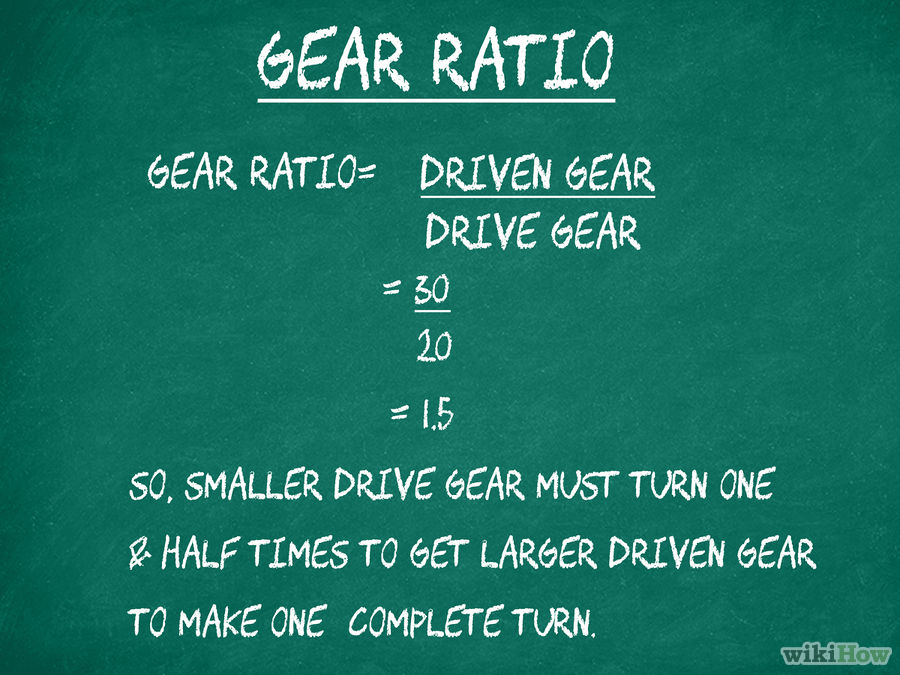

Dobro razumijevanje proračuna omjera prijenosa omogućit će vam da fino podesite karakteristike performansi vašeg automobila - naime, ubrzanje i najveća brzina. Prijenosni omjeri određuju opterećenje motora, a to utječe na ubrzanje i najveću brzinu. Poznavanje pravog načina za promjenu omjera prijenosa ili drugih elemenata automobila, na temelju preciznih izračuna, može napraviti razliku između pobjede i poraza. Osim toga, omjeri prijenosa temelj su za većinu drugih izračuna performansi automobila, pa je dobro znati kako odrediti te omjere.

Omjeri prijenosa govore o količini niže brzine u mjenjaču. Motori s unutarnjim izgaranjem imaju previše okretaja i premali okretni moment da bi bili učinkoviti ako je motor izravno pričvršćen na kotače. Malo je vjerojatno da će automobil ići nikamo s postojećim kotačima ili ćete morati koristiti kotače veličine novčića. Baš kao što dizalica omogućuje običnom smrtniku da sam podiže tone težine, prebacivanje u niži stupanj prijenosa vašeg automobila umnožava okretni moment kako bi se povećao mali zakretni moment motora, a to smanjuje broj okretaja radilice na podnošljivu količinu tako da se kotači okreću brže. odgovarajuću brzinu.

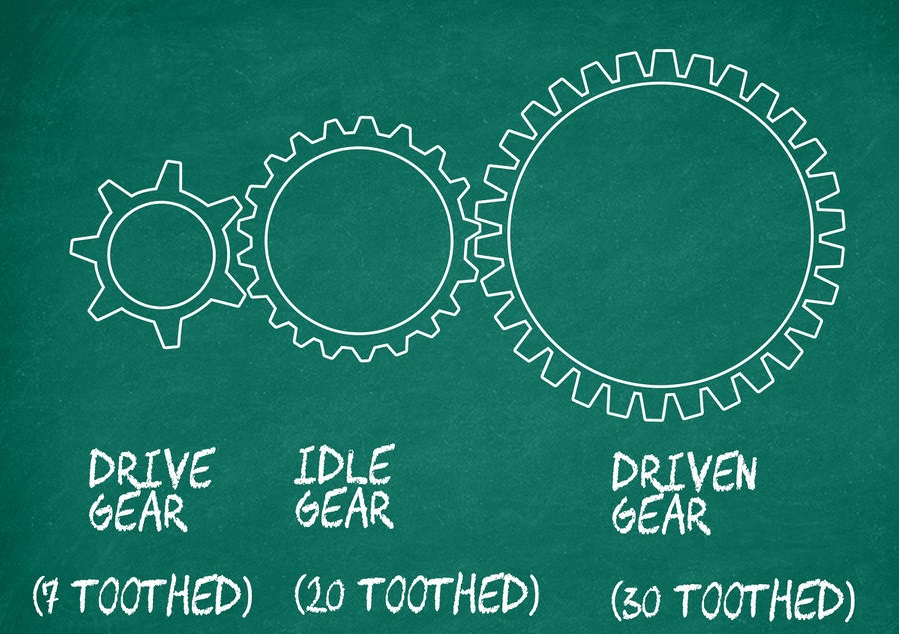

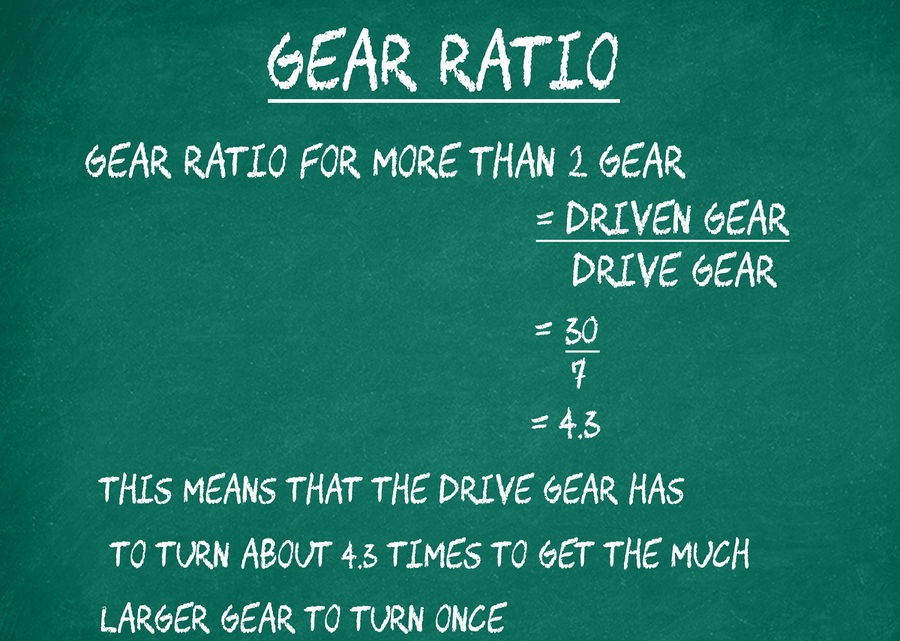

Više od dvije brzine

Drugim riječima, omjer prijenosa opisuje kako se početna energija primljena od motora ili bilo kojeg drugog izvora energije (voda, kotač vjetra, turbina, itd.) mijenja kada se prenosi. Kroz povijest razvoja tehnologije čovječanstvo je stvorilo široku paletu zupčanika, za svaki od njih postoji omjer prijenosa, koji je količnik dijeljenja brzine vodeće karike sa brzinom sljedbenika.

Remenskim pogonom nazivaju se dvije remenice koje spajaju remen, kao što je prikazano na slici. Moguće je da je to bila jedna od prvih metoda koje je čovjek koristio. Materijal korišten za izradu remena se promijenio, promijenio se njegov oblik, ali je prijenosni omjer ostao nepromijenjen, definiran kao često dijeljenje brzine pogonskog vratila s brzinom pogonjenog, ili kao rezultat dijeljenja broja okretaja ovih osovina (n1 / n2 ili? 1 /? 2) . Za remenski pogon, može se izračunati pomoću promjera (radijusa) remenica. Prijenosni omjer u ovom slučaju se također određuje kao kvocijent podjele okretaja. Ako se tijekom pretvorbe energije broj okretaja smanji, odnosno omjer prijenosa je veći od 1, tada će stupanj prijenosa biti niži, a sam uređaj naziva se mjenjač. Ako je rezultat manji od jedan, tada se uređaj naziva množitelj, iako djeluje i kao reduktor, samo redukcija. Omjer prijenosa mjenjača omogućuje vam smanjenje broja okretaja (kutne brzine) koji dolaze od pogonskog vratila do pogonskog, uz povećanje prenesenog momenta. Ovo svojstvo mjenjača omogućuje inženjerima postizanje promjena parametara prenesene energije pri projektiranju različitih uređaja, a prijenosni omjer mjenjača služi kao moćan alat u rješavanju problema. Unatoč znatnoj starosti, remenski pogon još uvijek radi na automobilu, koristi se kao pogon za generator, mehanizam za distribuciju plina, a također i u nekim drugim slučajevima.

Posebnost lančanog pogona je povećana razina buke, kao i trošenje pri radu pri velikim brzinama, stoga ga je, ako je potrebno, najbolje koristiti nakon smanjenja brzine. U automobilu je moguće koristiti lančani pogon za razvodni pogon, međutim, ograničenje takve primjene je povećana razina buke tijekom njegovog rada.

OMJER PRIJENOSA

Ovo je naziv mehanizma koji koristi kotače sa zupcima u zahvatu. Smatra se najracionalnijim i najtraženijim za strojarstvo. Postoji mnogo različitih opcija za izradu takvih kotača, koje se razlikuju po položaju osovina, obliku zuba, načinu na koji se spajaju itd. Kao iu slučaju lanca, za zupčanik se prijenosni omjer određuje dijeljenjem broja zubaca zupčanika (z2 / z1). Raznolikost opcija za izradu zupčanika omogućuje njihovu upotrebu u različitim uvjetima, od mjenjača male brzine do visoko preciznih pogona.

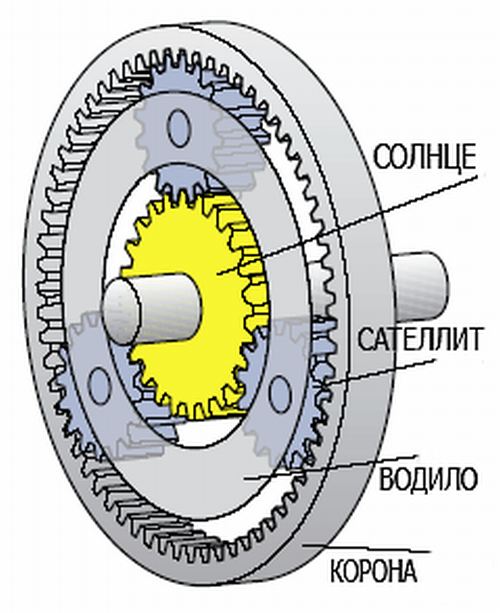

Uz bilo kakvu upotrebu planetarnog mjenjača, jedan od njegova tri elementa će biti nepomičan. U takvoj planetarnoj verziji konstrukcije zupčanika, u odnosu na jednostavan zupčanik ili remen, moguće je s malim brojem kotača i dimenzijama uređaja dobiti značajnu promjenu momenta. U automobilu takav planetarni uređaj ima svoj opseg - kao dio automatskog mjenjača, kao iu hibridnim vozilima, kako bi se osigurao zajednički rad motora s unutarnjim izgaranjem i elektromotora. Planetarni mjenjač se široko koristi u vozilima na gusjenicama.

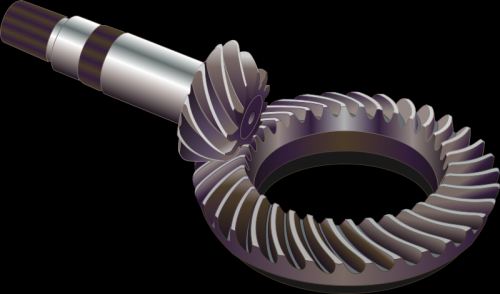

O GLAVNOM PARU

U automobilu se koriste gotovo sve vrste zupčanika - zakretni moment iz motora prolazi kroz lanac raznih uređaja i podvrgava se promjenama, počevši od mjenjača, glavnog para, i završavajući s kotačima automobila. Svi prijenosni omjeri za mjenjač i glavni par izravno utječu na dinamiku automobila. Stoga, kako bi se ✔ smanjila frekvencija uključivanja; ✔ mogućnost kretanja uz tihu vožnju pri malim brzinama motora; ✔ povećati gornji prag brzine kretanja, omjere prijenosa, uključujući i za glavni par, treba smanjiti. Da bi se poboljšala dinamika ubrzanja, sve bi trebalo biti obrnuto. Rad različitih mehanizama i uređaja, uključujući i u automobilu, ne može se dogoditi bez pretvaranja upotrijebljene energije, kako u veličini tako iu smjeru. Omjer prijenosa pomaže u procjeni i izračunavanju količine potrebne promjene, kao i njezinih posljedica.Prijenos mehaničke energije, koji se provodi fleksibilnom vezom zbog trenja između remena i remenice, naziva se remen. Remenski prijenos sastoji se od pogonske i pogonske remenice smještene jedna od druge na određenoj udaljenosti i obavijene pogonskim remenom (slika 182). Što je veća napetost, kut remena oko remenice i koeficijent trenja, to je veće preneseno opterećenje. Ovisno o obliku poprečnog presjeka prijenosnog remena razlikuju se: ravni remen (sl. 183, I), klinasti (sl. 183, II) i okrugli remen (sl. 183, III). U strojarstvu su najrasprostranjeniji ravni i klinasti remeni. Ravni remeni doživljavaju minimalno naprezanje savijanja na remenicama, klinasti remeni, zbog klinastog efekta s remenicama, karakteriziraju povećanu vuču. Okrugle trake koriste se u malim strojevima, kao što su strojevi za šivanje i preradu hrane, stolni strojevi i uređaji.

Riža. 182

Riža. 183

DO vrline remenski pogoni uključuju: sposobnost prijenosa rotacijskog kretanja na velike udaljenosti (do 15 m): jednostavnost dizajna i niske cijene; nesmetan rad i rad bez stresa; jednostavnost njege i održavanja.

Međutim, remenski pogoni su glomazni, kratkotrajni u mehanizmima velike brzine, ne dopuštaju postizanje konstantnog omjera prijenosa zbog klizanja remena, stvaraju povećana opterećenja na osovinama i nosačima (ležajevi), budući da je ukupna napetost grana remena velika veća od obodne sile prijenosa. Osim toga, tijekom rada remenskog pogona nije isključena mogućnost proklizavanja i pucanja remena, pa je ovim zupčanicima potreban stalan nadzor.

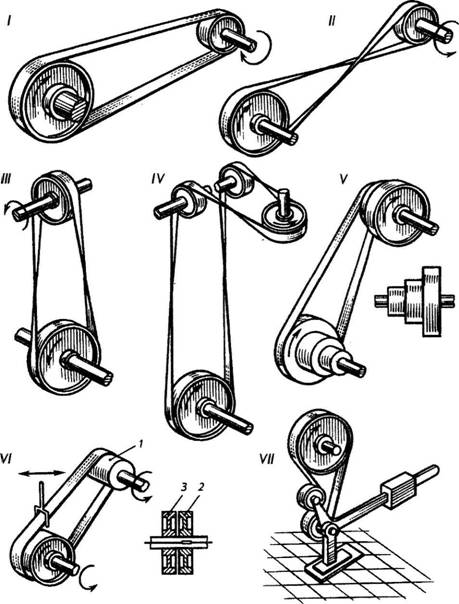

Vrste pogona s ravnim remenom

Ovisno o položaju osi remenica i namjeni, razlikuju se sljedeće vrste ravnih remenskih pogona:

- otvoreni zupčanik - s paralelnim osovinama i rotacijom remenica u istom smjeru (slika 184, I);

- križni prijenos - s paralelnim osovinama i rotacijom remenica u suprotnim smjerovima (slika 184, II);

- polukrižni prijenos - s osi koje se sijeku (slika 184, III);

- kutni zupčanik - s osi koje se sijeku (slika 184, IV); zupčanik sa stepenastim remenicama (slika 184, V), koji vam omogućuje promjenu kutne brzine pogonskog vratila pri konstantnoj brzini pogona. Stepenice remenice su raspoređene tako da je manji korak jedne remenice nasuprot većeg koraka druge itd. Da bi se promijenila brzina gonjene remenice, remen se prebacuje s jednog para stepenica na drugi;

- prijenos s remenicom u praznom hodu (slika 184, VI), koji vam omogućuje zaustavljanje pogonjene osovine kada se pogon okreće. Na pogonsko vratilo postavljena je široka remenica 1, a na pogonsko vratilo postavljene su dvije remenice: radna remenica 2, koja je ključem spojena na osovinu, i remenica praznog hoda 3, koja se slobodno okreće na osovini. Remen koji povezuje remenice može se pomicati u pokretu, povezujući remenicu 1 s remenicama 2 ili 3, odnosno uključivanjem ili isključivanjem pogonske osovine;

- prijenos s zateznim valjkom koji osigurava automatsko zatezanje remena i povećanje kuta remena oko manje remenice (sl. 184, VII).

Riža. 184

Prijenos s ravnim remenom jednostavan je dizajna, koristi se za velike središnje udaljenosti (do 15 m) i velike brzine (do 100 m/s) uz smanjenu izdržljivost.

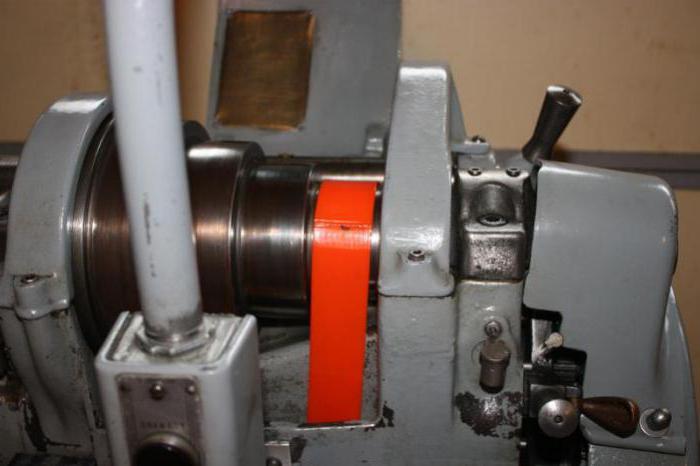

Prijenos klinastim remenom

U prijenosu s klinastim remenom, fleksibilna veza se provodi pogonskim remenom trapeznog presjeka s profilnim kutom? jednak 40° (u nedeformiranom stanju). U usporedbi s ravnim remenom, klinasti remen prenosi veću vuču, ali prijenos s takvim remenom ima smanjenu učinkovitost.

Prijenosnike s klinastim remenom preporučljivo je koristiti s velikim prijenosnim omjerima, malim središnjim razmacima i okomitim osovinama vratila. Brzina remena Prijenos klinastim remenom ne smije prelaziti 30 m/s. Inače će klinasti remeni vibrirati.

Klinasti remeni za pogone opće namjene standardizirani su GOST 1284.1-89.

Prilikom ugradnje klinastog remena posebna se pozornost posvećuje ispravnoj ugradnji klinastog remena III u utor naplatka remenice (sl. 185).

Riža. 185

Dijelovi remenskog pogona

Pogonski remeni . Svaki pogonski remen služi kao vučno tijelo. Mora imati određenu vučnu sposobnost (prenositi zadano opterećenje bez klizanja), imati dovoljnu čvrstoću, izdržljivost, otpornost na habanje, dobro prianjanje na remenici i nisku cijenu.

Ravni pojasevi izrađuju se u različitim širinama, dezenima i od raznih materijala: pamuka, gumiranih, vunenih tkanina i kože. Izbor materijala za pojaseve određen je radnim uvjetima (atmosferski utjecaji, štetne pare, promjene temperature, udarna opterećenja itd.) i vuča. Pogonski remeni (gumirani) su standardizirani.

Postoje dvije vrste klinastih remena: užad od tkanine i užad. U pojasevima od kordovane tkanine (slika 186, I) vrpca se izrađuje u obliku nekoliko slojeva tkanine od vrpce s podlogom u obliku tordiranih uzica debljine 0,8-0,9 mm. U pojasevima od vrpce (slika 186, II), vrpca se sastoji od jednog sloja vrpce namotane duž zavojne linije i zatvorene u tankom sloju gume kako bi se smanjilo trenje. Ovi se remeni koriste u prijenosima velikih brzina i fleksibilni su, pouzdani i izdržljivi.

Riža. 186

Bilješka. Kord - jaka upletena nit od pamuka ili umjetnih vlakana.

U posljednjih godina u domaćem strojarstvu sve se više koriste zupčasti (poliamidni) remeni. Ovi remeni u svom dizajnu kombiniraju sve prednosti ravnih remena i zupčanika (sl. 187). Na radnoj površini remena 4 nalaze se izbočine koje zahvaćaju izbočine na remenicama 1,2 i Z. Poliamidni remeni su prikladni za prijenose velike brzine, kao i za prijenose s malim središnjim razmakom. Dopuštaju značajna preopterećenja, vrlo su pouzdani i izdržljivi.

Riža. 187

Krajevi pojaseva su povezani lijepljenjem, šivanjem i metalnim spojnicama. lijepljenje homogeni pojasevi (koža) izvode se duž kosog reza na duljini jednakoj 20 ... 25 puta debljine remena (Sl. 188, I), a remeni od sloja - duž stepenaste površine s najmanje tri koraka ( Slika 188, II) . Spojevi gumiranih remena su nakon lijepljenja vulkanizirani.

šivanje koristi se za sve vrste pojaseva. Proizvodi se uz pomoć tetiva ili tangi od sirove kože (slika 188, III). Savršenijim i pouzdanijim smatra se šivanje na čeljusti venskim žicama s nagnutim ubodima (slika 188, IV).

Riža. 188

Mehanički konektori primijeniti na sve pojaseve, osim na brze. Omogućuju brzo spajanje, ali povećavaju njegovu masu (Sl. 188, V). Posebno Dobar posao osigurati zglobne veze sa žičanim spiralama (slika 188, VI). Spirale se provlače kroz niz rupa, a nakon pritiskanja stisnu remen. Šarka nastaje kao rezultat kombiniranja spirala i provlačenja osi kroz njih.

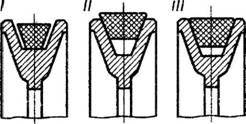

Remenice. Za ravne remene najprihvatljiviji oblik površine remenice je glatka cilindrična površina (slika 189, I).

Riža. 189

Za centriranje remena površina gonjene remenice je konveksna, a vodeća je cilindrična (na v<= 25 м/с оба шкива делают выпуклыми).

Za klinaste remenje radna površina su stranice V-utora (slika 189, II) u obodu remenica. Broj i dimenzije ovih utora određuju se profilom remena i brojem remena.

Remenice su lijevane od lijevanog željeza, aluminijskih legura, plastike i zavarene od čelika. Remenice od lijevanog željeza su čvrste i podijeljene, sastoje se od dvije polovice, koje su pričvršćene vijcima na rubu i čahuru. Razdvojene remenice se mogu lako ukloniti s osovine bez podizanja osovine s ležajeva.

Remenski pogon je mehanizam za prijenos energije s pogonskim remenom pomoću sila trenja ili zahvata. Količina opterećenja koja se prenosi ovisi o napetosti, kutu omotača i koeficijentu trenja. Pojasevi obilaze remenice, od kojih je jedan vodeći, a drugi pogonski.

Prednosti i nedostatci

Remenski pogon ima sljedeća pozitivna svojstva:

- bešumnost i glatkoća u radu;

- nije potrebna visoka preciznost izrade;

- klizanje tijekom preopterećenja i izglađivanje vibracija;

- nema potrebe za podmazivanjem;

- niska cijena;

- mogućnost ručne promjene mjenjača;

- jednostavnost instalacije;

- nema oštećenja pogona prilikom loma remena.

nedostaci:

- velike veličine remenice;

- kršenje omjera prijenosa kada remen klizi;

- malo snage.

Ovisno o vrsti, remen je ravan, klinast, okrugao i nazubljen. Ovaj element remenskog pogona može kombinirati prednosti nekoliko vrsta, na primjer, poliklinasti remen.

Područja uporabe

- Pogon s ravnim remenom koristi se na alatnim strojevima, pilanama, generatorima, ventilatorima i svugdje gdje je potrebna veća fleksibilnost i tolerira se klizanje. Za velike brzine koriste se sintetički materijali, za manje brzine koriste se kord tkanina ili gumirani materijali.

- Remenski pogon s klinastim remenima koristi se za poljoprivredne strojeve i automobile (ventilator), u jako opterećenim i brzim pogonima (uski i normalni dio).

- CVT su potrebni tamo gdje je brzina vrtnje industrijskih strojeva beskonačno podesiva.

- Pogoni s razvodnim remenom pružaju najbolje performanse prijenosa u industrijskim i potrošačkim aplikacijama gdje se zahtijevaju trajnost i pouzdanost.

- Za male snage koriste se okrugli pojasevi.

materijala

Materijali se biraju prema radnim uvjetima, pri čemu su opterećenje i vrsta od primarnog značaja. Oni su sljedeći:

- ravno - koža, gumirana sa šavovima, vuna od cijele tkanine, pamuk ili sintetika;

- klin - ojačavajući sloj u sredini s gumenom jezgrom i tkanom trakom s vanjske strane;

- nazubljen - noseći sloj metalnog kabela, poliamidne vrpce ili stakloplastike u gumenoj ili plastičnoj podlozi.

Površine pojaseva prekrivene su impregniranim tkaninama kako bi se povećala otpornost na habanje.

Pogonski remeni s ravnim remenom

Vrste prijenosa su sljedeće:

- Otvoreno - s paralelnim osovinama i rotacijom remenica u istom smjeru.

- Remenice sa stepenicama - možete mijenjati brzinu pogonske osovine, dok pogonsko vratilo ima konstantnu brzinu.

- Križ, kada su osi paralelne, a rotacija se događa u različitim smjerovima.

- Polukriž - osi osovina su ukrštene.

- S zateznim valjkom koji povećava kut zamotavanja remenice manjeg promjera.

Otvoreni remenski pogon koristi se za velike brzine i velike središnje udaljenosti. Visoka učinkovitost, nosivost i izdržljivost omogućuju primjenu u industriji, posebice za poljoprivredne strojeve.

Prijenos klinastim remenom

Prijenos je karakteriziran trapezoidnim poprečnim presjekom remena i površinama remenica u dodiru s njim. Preneseni napori u ovom slučaju mogu biti značajni, ali je njegova učinkovitost mala. Prijenos s klinastim remenom karakterizira mala udaljenost između osovina i visok omjer prijenosa.

zupčasti remeni

Mjenjač se koristi za velike brzine s malim razmakom između osovina. Ima prednosti remenskog i lančanog pogona u isto vrijeme: rad pod velikim opterećenjem i s konstantnim omjerom prijenosa. Snagu od 100 kW može se osigurati uglavnom pogonom nazubljenim remenom. U ovom slučaju, okretaji su vrlo visoki - brzina remena doseže 50 m / s.

Remenice

Remenica može biti lijevana, zavarena ili montažna. Materijal se odabire ovisno o brzini. Ako je izrađen od tekstolita ili plastike, brzina nije veća od 25 m/s. Ako prelazi 5 m / s, potrebno je statičko balansiranje, a za brze prijenose - dinamičko.

Tijekom rada, remenice s ravnim remenima doživljavaju trošenje naplatka zbog klizanja, loma, pukotina i loma žbica. U pogonima s klinastim remenom, utori na radnim površinama se troše, ramena se lome i dolazi do neravnoteže.

Ako se napravi rupa za glavčinu, ona se izbuši, a zatim se utisne čahura. Za veću pouzdanost, izrađuje se istovremeno s unutarnjim i vanjskim utorima za ključeve. Navlaka tankih stijenki je montirana na ljepilo i pričvršćena vijcima kroz prirubnicu.

Zavarene su pukotine i pregibi, za koje se remenica najprije zagrijava kako bi se uklonila zaostala naprezanja.

Prilikom okretanja ruba za klinasti remen, dopušteno je da brzina vrtnje može varirati do 5% od nazivne.

Proračun zupčanika

Svi izračuni za bilo koju vrstu pojaseva temelje se na određivanju geometrijskih parametara, vučne sile i trajnosti.

1. Određivanje geometrijskih karakteristika i opterećenja. Prikladno je razmotriti izračun remenskog pogona na konkretnom primjeru. Neka je potrebno odrediti parametre remenskog pogona od elektromotora snage 3 kW do tokarilice. Brzine osovine su, redom, n 1 = 1410 min -1 i n 2 = 700 min -1 .

Obično uski klinasti remen odabran je kao najčešće korišten. Nominalni moment na pogonskoj remenici je:

T1 = 9550P 1: n 1 = 9550 x 3 x 1000: 1410 = 20,3 Nm.

Iz referentnih tablica odabire se promjer pogonske remenice d 1 = 63 mm sa SPZ profilom.

Brzina trake definirana je kako slijedi:

V = 3,14d 1 n 1: (60 x 1000) \u003d 3,14 x 63 x 1410: (60 x 1000) = 4,55 m / s.

Ne prelazi dopušteno, što je 40 m / s za odabranu vrstu. Promjer velike remenice bit će:

d2 \u003d d 1 u x (1 - e y) \u003d 63 x 1410 x (1-0,01): 700 \u003d 125,6 mm.

Rezultat se smanjuje na najbližu vrijednost iz standardne serije: d 2 = 125 mm.

Udaljenost između osovina i duljina remena nalaze se iz sljedećih formula:

a \u003d 1,2d 2 \u003d 1,2 x 125 \u003d 150 mm;

L \u003d 2a + 3,14d cp + ∆ 2: a \u003d 2 x 150 + 3,14 x (63 + 125): 2 + (125 - 63) 2: (4 x 150) \u003d 601,7 mm.

Nakon zaokruživanja na najbližu vrijednost iz standardnog raspona, dobiva se konačni rezultat: L= 630 mm.

Središnja udaljenost će se promijeniti i može se ponovno izračunati pomoću točnije formule:

a \u003d (L - 3,14d cp): 4 + 1: 4 x ((L - 3,14d cp) 2 - 8∆ 2) 1/2 \u003d 164,4 mm.

Za tipične uvjete, snaga koju prenosi jedan remen određena je nomogramima i iznosi 1 kW. Za stvarnu situaciju, mora se pročistiti formulom:

[P] = P 0 K a K p K L K u .

Nakon određivanja koeficijenata prema tablicama, ispada:

[P] = 1 x 0,946 x 1 x 0,856 x 1,13 = 0,92 kW.

Potreban broj remena određuje se dijeljenjem snage elektromotora sa snagom koju jedan remen može prenijeti, ali se istovremeno uvodi i koeficijent C z = 0,9:

z \u003d P 1: ([P] C z) \u003d 3: (0,92 x 0,9) \u003d 3,62 ≈ 4.

Sila zatezanja remena je: F 0 \u003d σ 0 A \u003d 3 x 56 \u003d 168 H, pri čemu je površina poprečnog presjeka A prema referentnoj tablici.

Konačno, opterećenje na osovinama sa sva četiri remena bit će: F zbroj = 2F 0 z cos(2∆/a) = 1650 H.

2. Trajnost. Proračun remenskog pogona također uključuje određivanje trajnosti. Ovisi o otpornosti na zamor, određenoj veličinom naprezanja u remenu i učestalošću njihovih ciklusa (broj savijanja u jedinici vremena). Od nastalih deformacija i trenja unutar remena dolazi do razaranja od zamora – kidanja i pukotina.

Jedan ciklus opterećenja očituje se u obliku četverostruke promjene naprezanja u remenu. Učestalost trčanja određuje se iz sljedećeg odnosa: U = V: l< U d ,

gdje je V - brzina, m/s; l - duljina, m; U d - dopuštena frekvencija (<= 10 - 20 для клиновых ремней).

3. Proračun zupčastih remena. Glavni parametar je modul: m = p: n, gdje je p obodni korak.

Vrijednost modula ovisi o kutnoj brzini i snazi: m = 1,65 x 10-3 x (P 1: w 1) 1/3.

Budući da je standardizirana, izračunata vrijednost se smanjuje na najbližu vrijednost serije. Za velike brzine uzimaju se veće vrijednosti.

Broj zubaca gonjene remenice određen je omjerom prijenosa: z 2 = uz 1.

Središnji razmak ovisi o promjerima remenica: a \u003d (0,5 ... 2) x (d 1 + d 2).

Broj zubaca na remenu bit će: z p = L: (3,14m), gdje je L približna izračunata duljina remena.

Nakon odabira najbližeg standardnog broja zuba, tada odredite točnu duljinu remena iz posljednjeg omjera.

Također je potrebno odrediti širinu remena: b = F t: q, gdje je F t obodna sila, q specifična napetost remena, odabrana od strane modula.

Opterećenje na osovinama bit će: R = (1...1,2) x F t .

Zaključak

Učinak remenskih pogona ovisi o vrsti remena i njihovim radnim uvjetima. Ispravan izračun omogućit će vam da odaberete pouzdan i izdržljiv pogon.