Ременная передача относится к передачам

трением с гибкой связью и служит для

преобразования вращательного движения

при помощи шкивов и приводного ремня

охватывающего шкивы.

Ведущий шкив силами трения,

возникающими на поверхности контакта

шкива с ремнем вследствие его натяжения,

приводит ремень в движение. Ремень в

свою очередь заставляет вращаться

ведомый шкив. Таким образом, мощность

передается с ведущего шкива на ведомый.

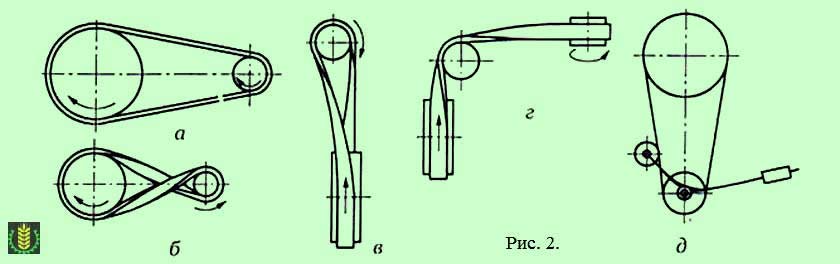

Виды ременных передач

а - открытая передача;б - перекрестная

передача;

в - полуперекрестная

передача (со

скрещивающимися

валами);

г - угловая передача (с

направляющим

роликом);

д - передача с

нажимным роликом;

е - передача со

ступенчатым шкивом

Классификация ременной передачи по форме сечения

- плоскоременные(рис. а);

- клиноременные

(рис. б);

- круглоременные

(рис. в);

- с зубчатыми

ремнями (рис. д);

- с поликлиновыми

ремнями (рис. г).

Классификация

По направлению вращения шкива:с одинаковым направлением

(открытые и полуоткрытые)

(рис.1 а);

- с противоположными

направлениями (перекрестные)

(рис.1 б).

По способу создания натяжения

ремня:

- простые (рис.1а);

- с натяжным роликом (рис.1 д);

- с натяжным устройством (см. рис.2).

Рис.2. Регулировка натяжения ремня

перемещением двигателя: 1 - ремень; 2

- шкив; 3 - натяжное устройство

По конструкции шкивов:

- с однорядными шкивами (рис.1,

а-д);

- со ступенчатыми шкивами (рис.1,

е).

Область применения.

Ременные передачи применяются для привода агрегатов отэлектродвигателей малой и средней мощности; для привода от маломощных

двигателей внутреннего сгорания. Наибольшее распространение в

машиностроении находят клиноременные передачи (в станках,

автотранспортных двигателях и т. п.). Эти передачи широко используют при

малых межосевых расстояниях и вертикальных осях шкивов, а также при

передаче вращения несколькими шкивами.

При необходимости обеспечения ременной передачи постоянного

передаточного числа и хорошей тяговой способности рекомендуется

устанавливать зубчатые ремни.

Плоские ремни имеют прямоугольное сечении применяются в машинах,

которые должны быть устойчивы к вибрациям (например, высокоточные

станки). Плоскоременные передачи в настоящее время применяют

сравнительно редко (они вытесняются клиноременными). Теоретически

тяговая способность клинового ремня при том же усилии натяжения в 3 раза

больше, чем у плоского.

Круглоременные передачи (как силовые) в машиностроении не применяются.

Их используют в основном для маломощных устройств в приборостроении и

бытовых механизмах (магниофоны, швейные машины и т. д.).

Достоинства:

- возможность расположения ведущего и ведомого шкивов набольших расстояниях (более 15 метров) (что важно, например,

для сельскохозяйственного машиностроения);

- плавность хода, бесшумность работы передачи,

обусловленные эластичностью ремня;

- малая чувствительность к толчкам и ударам, а также к

перегрузкам, способность пробуксовывать;

- возможность работы с большими угловыми скоростями;

- предохранение механизмов от резких колебаний нагрузки

вследствие упругости ремня;

- возможность работы при высоких оборотах;

- простота конструкции и дешевизна.

Недостатки:

- непостоянство передаточного числа вследствиепроскальзывания ремней;

- постепенное вытягивание ремней, их недолговечность;

- необходимость постоянного ухода (установка и натяжение

ремней, их перешивка и замена при обрыве и т. п.);

- сравнительно большие габаритные размеры передачи;

- высокие нагрузки на валы и опоры из-за натяжения ремня;

- опасность попадания масла на ремень;

- малая долговечность при больших скоростях (в пределах от

1000 до 5000 ч);

- необходимость натяжного устройства.

Плоскоременная передача. Конструкция и основные геометрические соотношения

Ременную передачу с параллельными,пересекающимися или скрещивающимися осями с

плоским приводным ремнем называют

плоскоременной. На рис. 1 показаны варианты

плоскоременной передачи. Эта передача проста по

конструкции, может работать при весьма высоких

скоростях (до 100 м/с) и больших межосевых

расстояниях (до 15 м). Вследствие большой

эластичности ремня она обладает сравнительно

высокой долговечностью. Для плоскоременных передач

рекомендуется принимать и < 6 (с натяжным роликом

- до 10). До появления клиноременной передачи плоскоременная имела преимущественное

распространение.

Конструкции передач, с плоским ремнем

- открытая (см. рис. 1, а) - самая простая, надежная иудобная в работе передача; ее применяют при

параллельных осях;

- перекрестная (см. рис.1, 6) - используется при

необходимости вращения шкивов в противоположных

направлениях и параллельных осях. Имеет повышенное

изнашивание кромки ремня. Эта передача не находит

широкого применения;

- полуперекрестная (см. рис.1, в) - передача для

перекрещивающихся осей;

- угловая (рис.1, г) - рекомендуется при

пересекающихся осях (преимущественно под углом

90°).

Материалы плоскоременных передач.

Общие требования к материалам приводных ремней:износостойкость и прочность при циклических нагрузках;

высокий коэффициент трения со шкивами; малый модуль

упругости и изгибную жесткость.

Этим условиям удовлетворяют высококачественная кожа и

синтетические материалы (резина), армированные

белтинговым тканевым (ГОСТ 6982-54), полимерным (капрон,

полиамид С-6, каучук СКН-40, латекс) или металлическим

кордом. Применяются прорезиненные тканевые ремни (ГОСТ

101-54), слоистые нарезные ремни с резиновыми прослойками,

послойно и спирально завёрнутые ремни. В сырых помещениях

и агрессивных средах применяют ремни с резиновыми

прокладками.

Шкивы изготовляют из чугуна марки СЧ10, СЧ15, СЧ25 и др.

Шкив сварных конструкций изготовляют из стали марок Ст1, Ст2

и др. Для шкивов облегченных конструкций используют

алюминиевые сплавы, текстолиты.Кожаные ремни изготовляют из кожи животных (кожу подвергают специальному дублению). Эти ремни обладают высокой тяговой способностью,

эластичностью и износостойкостью, допускают меньшие диаметры шкивов.

Однако из-за дефицитности и высокой стоимости в настоящее время их

применяют редко, только для особо ответственных конструкций. Основа

прорезиненного ремня - прочная кордовая провулканизованная

техническая хлопчатобумажная ткань в 2-9 слоев связанных между собой

вулканизированной резиной. Ткань, имеющая больший модуль упругости,

чем резина, передает основную часть нагрузки. Резина повышает

коэффициент трения, обеспечивает работу ремня как единого целого и

защищает ткань от повреждений и истирания во время работы передачи.

Вследствие прочности, эластичности, малой чувствительности к влаге и

колебаниям температуры прорезиненные ремни широко распространены.

В зависимости от варианта укладки тканевой основы перед вулканизацией

ремни делят на три типа (рис.4): А - нарезные (ткань нарезается по ширине

ремня), применяются наиболее часто, скорость ремня до 30 м/с; Б -

послойно-завернутые, используются для тяжелых условий работы при

скоростях до 20 м/с; В - спирально-завернутые, применяются при малых

нагрузках и скоростях до 15 м/с, обеспечивает повышенную

износостойкость кромок. Наиболее гибкие ремни типа А, они получили

преимущественное распространение..

Текстильные ремни (хлопчатобумажные и

шерстяные) пригодны для работы в атмосфере

запыленной, насыщенной парами щелочей, бензина,

при резких колебаниях нагрузки, но тяговая

способность их сравнительно низкая.

Широкое распространение получают пленочные

ремни из капроновой ткани или саржи с фрикционным

покрытием (пленкой). Высокая статическая и

усталостная прочность синтетических материалов дала

возможность снизить толщину ремня.

Синтетические тканевые ремни изготовляют из

капроновой или нейлоновой ткани. Эти ремни имеют

малую массу и высокий коэффициент трения.

Применяются в приводах быстроходных и

сверхбыстроходных передач (< 100 м/с).Прорезиненные

ремни всех типов

изготовляют как без

резиновых обкладок

(для нормальных

условий работы), так

и с обкладками (для

работы в сырых

помещениях, а также

в среде, насыщенной

парами кислот и

щелочей).Хлопчатобумажные ремни изготовляют на

ткацких станках из хлопчатобумажной пряжи в

несколько переплетающихся слоев (четыревосемь) с последующей пропиткой

азокеритом и битумом. Хлопчатобумажные

ремни имеют меньшую стоимость, чем

прорезиненные.

Шерстяные ремни изготовляют из шерстяной

пряжи, переплетенной и прошитой

хлопчатобумажной пряжей, пропитанной

составом из олифы, мела и железного сурика.

Нагрузочная способность этих ремней выше,

чем хлопчатобумажных. Находят применение

в химической промышленности.

Конструкции шкивов.

Шкивы изготавливают чугунными литыми,стальными, сварными или сборными, литыми из

лёгких сплавов и пластмасс. Диаметры шкивов

определяют из расчёта ременной передачи, а

потом округляют до ближайшего значения из ряда

R40 (ГОСТ 17383-73*). Чугунные шкивы применяют

при скоростях до 30÷45 м/с. Шкивы малых

диаметров до 350 мм имеют сплошные диски,

шкивы больших диаметров – ступицы

эллиптического переменного сечения. Стальные

сварные шкивы применяют при скоростях 60÷80

м/с. Шкивы из лёгких сплавов перспективны для

быстроходных передач до 100 м/с.

Основные геометрические параметры ременных передач

Углы α1 и α2 ,соответствующие

дугам, по которым

происходит касание

ремня и обода

шкива, называют

углами обхвата.

Расчет геометрических параметров.

. Межосевое расстояниегде L - расчетная длина ремня; D1 и D2 - диаметры

ведущего и ведомого шкивов.

Для нормальной работы плоскоременной передачи

должно соблюдаться условие:

при этом а должно быть не более 15 м.2. Расчетная длина ремня

на сшивку добавляют еще 100-300 мм.

3. Диаметр ведущего шкива (малого), мм

(где

Р1 - мощность)4. Диаметр ведомого шкива

где и - передаточное число;

- коэффициент скольжения.

При диаметре D > 300 мм шкивы изготовляют с

четырьмя-шестью спицами. Для шкивов, имеющих

отклонения от стандартных размеров, производят

расчет на прочность. Обод рассчитывают на

прочность как свободно вращающееся кольцо под

действием сил инерции; спицы рассчитывают на

изгиб. Допускаемые углы обхвата ременных передач. Вследствие вытяжки и

провисания ремня при эксплуатации углы обхвата измеряются

приближенно:

(6)

В формуле (6) выражение

(7)

где β- угол между ветвями ремня (для

плоскоременной передачи (β < 30°)). Угол β между

ветвями ремня влияет на величину углов обхвата (α1 и

α2). Рекомендуется принимать также значение

диаметров шкивов (D1 и D2), чтобы соблюдалось

условие

(8)

где для плоскоременной передачи [α ]= 150°, для

клиноременной [α] - = 120°. Передаточное число.

В ременной передаче, как и во фрикционной, в результате

упругого скольжения ремня окружные скорости не одинаковые.

Отсюда передаточное число

где, ω1 и n1 - угловая скорость и частота вращения ведущего

шкива; , ω2 и n2- то же, ведомого шкива; , D1,D2- диаметры

ведущего и ведомого шкивов; ε- коэффициент скольжения.

Относительная потеря скорости на шкивах характеризуется

коэффициентом скольжения; при незначительном значении

этого коэффициента (ε < 0,02) приближенно имеем (10)

КПД ременных передач. Учитывая потери при работе, КПД

передачи определяют из выражения

гдеΨу - относительные потери, связанные со скольжением на

шкивах и вследствие упругости ремня; Ψnn- относительные

потери в опорах; Ψсв- относительные потери от сопротивления

воздуха (учитываются лишь при больших шкивах со спицами).

Если известная мощность на ведущем шкиве и мощность на

ведомом (уменьшенная за счет потерь), то КПД передачи

для плоскоременной открытой передачи среднее значение

КПД 0,96-0,98; для клиноременной передачи 0,95-0,96; для

передачи с натяжным роликом 0,95.

Ременной передачей называется кинематический механизм передающий энергию с помощью гибкой связи использующей трение между ремнем и шкивом.

Составными частями ременной передачи являются расположенные на некотором расстоянии друг от друга ведущий и ведомый шкивы, которые огибаются специальным приводным ремнем.

Уровень передаваемой нагрузки при ременной передаче зависит от таких факторов, как напряжение натяжения ремня, коэффициент трения и угол обхвата шкива.

Ременные передачи

Ременные передачи бывают различных типов и классифицируются в зависимости о того, какую форму имеет поперечное сечение ремня. По этому критерию специалисты различают передачи круглоременные, клиноременные и плоскоременные. При этом в технике наиболее распространены клиновидные и плоские ремни.

Главным преимуществом плоских ремней является то, что их напряжение в местах соприкосновения со шкивами минимально, а клиновидных – то, что, благодаря своему профилю, они характеризуются повышенной тяговой способностью. Что касается круглых ремней, то их чаще всего можно встретить в машинах и механизмах, имеющих относительно небольшие размеры, к примеру, приборах, настольных станках, оборудовании пищевой и швейной промышленности.

Достоинства и недостатки ременных передачОсновными плюсами, которые имеют ременные передачи , являются следующие: несложная конструкция и невысокая стоимость; возможность обеспечения трансляции вращательного момента на большие расстояния; простота в эксплуатации и обслуживании; безударность работы и плавность хода.

В то же самое время ременные передачи имеют и целый ряд недостатков, к которым следует отнести: относительно большие размеры не позволяющие использовать их в ряде случаев; недолговечность при использовании на быстроходных механизмах; невозможность обеспечения постоянного передаточного отношения ввиду проскальзывания ремня; большие нагрузки на опоры и валы.

Следует также подчеркнуть, что надежность ременных передач существенно ниже, чем трансмиссий других типов, поскольку не исключены и достаточно часто случаются обрывы ремней и их соскакивания со шкивов. Именно поэтому ременные передачи требуют большего внимания с точки зрения обслуживания, и за ними нужно постоянно следить.

Типы плоскоременных передачВ зависимости от того как расположены оси шкивов, а так же от их назначения плоскоременные передачи разделяются на следующие типы: открытые передачи, передачи со ступенчатыми шкивами, перекрестные передачи и передачи с натяжным роликом.

Открытые передачи, характеризуются параллельными осями и тем, что шкивы вращаются в одном и том же направлении.

Передачи со ступенчатыми шкивами обеспечивают возможность изменения угловой скорости вращения ведомого вала при постоянной скорости ведущего вала.

У перекрёстных передач шкивы вращаются в противоположных направлениях, а их оси параллельны.

Передачи с натяжным роликом обеспечивают натяжение ремня в автоматическом режиме и увеличение угла обхвата шкива с небольшим диаметром.

Основными материалами для изготовления плоских ремней являются кожа, шерстяные, прорезиненные и хлопчатобумажные ткани, причем они могут иметь различную ширину. Какие именно из них используются в каждом конкретном случае, зависит от назначения ремня и условий его эксплуатации. Кроме того, немаловажное значение имеет и та нагрузка, которую будет испытывать ремень во время функционирования передачи.

Конструкция плоскоременной передачи относительно несложная, ее можно с успехом применять тогда, когда требуется высокие скоростные характеристики кинематических механизмов и большие расстояния между осями шкивов.

Клиноременная передачаОсновным признаком клиноременной передачи является то, что ее приводной ремень имеет трапециевидное сечение с углом профиля, равным 40 ° . По сравнению с ремнем плоского типа она способна передавать достаточно большие тяговые усилия, однако КПД ее существенно ниже.

Главная функция любого приводного ремня – это передача тягового усилия, и поэтому ему необходимо быть прочными, износостойкими, долговечными, обеспечивать хорошее сцепление со шкивами и при этом быть относительно недорогими.

Основная сфера использования клиноременных передач – машины и механизмы с малыми межосевыми расстояниями и большими передаточными отношениями. Оси валов при этом чаще всего располагаются в вертикальной плоскости.

Зубчатые ремниЗубчатые ремни чаще всего изготавливаются из такого прочного и современного синтетического материала, как полиамид. В них довольно удачно сочетаются преимущества, которые имеют зубчатые зацепления и плоские ремни.

Эти ремни на своих рабочих поверхностях имеют небольшие выступы, которые во время работы входят в небольшие выемки, расположенные на шкивах. Они неплохо подходят для тех передач, которые передают вращение на высоких скоростях, а межосевое расстояние при этом невелико.

Шкивы для ременных передачДля плоскоременных передач самой предпочтительной формой рабочей поверхности, которую имеет шкив, является гладкая поверхность, имеющая некоторую выпуклость. Что касается клиновидных ремней, то у них рабочими являются боковые поверхности шкивов. Шкивы изготавливаются из таких материалов, как сталь, пластические массы, алюминиевые сплавы и чугун.

Ременные передачи относятся к передачам трением (фрикционным), у которых передача мощности осуществляется за счет сил трения, возникающих между ведущим, ведомым и промежуточным звеном – упругим ремнем (гибкой связью)

.

Ведущее и ведомое звено обычно называют шкивами. Этот тип передач обычно применяется для соединения валов, расположенных на значительном расстоянии друг от друга.

Для нормальной работы ременной передачи необходимо предварительное натяжение ремня, которое может осуществляться за счет перемещения одного из шкивов, за счет натяжных роликов или установки двигателя (механизма) на качающейся плите.

Классификация ременных передач

Ременные передачи классифицируют по различным признакам - по форме поперечного сечения ремня, по взаимному расположению валов и ремня, по количеству и виду шкивов, по количеству охватываемых ремнем шкивов, по способу регулировки натяжения ремня (с вспомогательным роликом или с подвижными шкивами).

1. По форме поперечного сечения ремня различают следующие виды ременных передач:

- плоскоременные (поперечное сечение ремня имеет форму плоского вытянутого прямоугольника, рис. 1а) ;

- клиноременные (поперечное сечение ремня в форме трапеции, рис. 1б) ;

- поликлиноременные (ремень снаружи имеет плоскую поверхность, а внутренняя, взаимодействующая со шкивами, поверхность ремня снабжена продольными гребнями, выполненными в поперечном сечении в форме трапеции, рис. 1г) ;

- круглоременные (поперечное сечение ремня имеет круглую или овальную форму, рис. 1в) ;

- зубчатоременные (внутренняя, контактирующая со шкивами, поверхность плоского ремня снабжена поперечными выступами, входящими в процессе работы передачи в соответствующие впадины шкивов, фото ниже) .

Наибольшее применение в машиностроении имеют клиновые и поликлиновые ремни. Передачу круглым резиновым ремнем (диаметром 3…12 мм) применяют в приводах малой мощности (настольные станки, приборы, бытовые машины и т. п.) .

Разновидностью ременной передачи является зубчатоременная, в которой передача мощности осуществляется зубчатым ремнем путем зацепления зубцов ремня с выступами на шкивах. Этот тип передач является промежуточным между передачами зацеплением и передачами трением. Зубчатоременная передача не требует значительного предварительного натяжения ремня и не имеет такого недостатка, как скольжение ремня, которое присуще всем прочим ременным передачам.

Клиноременную передачу в основном применяют как открытую. Клиноременные передачи обладают большей тяговой способностью, требуют меньшего натяжения, благодаря чему меньше нагружают опоры валов, допускают меньшие углы обхвата, что позволяет применять их при больших передаточных отношениях и малому расстоянию между шкивами.

Клиновые и поликлиновые ремни выполняют бесконечными и прорезиненными. Нагрузку несет корд или сложенная в несколько слоев ткань.

Клиновые ремни выпускают трех видов: нормального сечения, узкие и широкие. Широкие ремни применяются в вариаторах.

Поликлиновые ремни – плоские ремни с высокопрочным кордом и внутренними продольными клиньями, входящими в канавки на шкивах. Они более гибкие, чем клиновые, лучше обеспечивают постоянство передаточного числа.

Плоские ремни обладают большой гибкостью, но требуют значительного предварительного натяжения ремня. Кроме того, плоский ремень не так устойчив на шкиве, как клиновый или поликлиновый.

2. По взаимному расположению валов и ремня :

- с параллельными геометрическими осями валов и ремнем, охватывающим шкивы в одном направлении – открытая передача (шкивы вращаются в одном направлении, рис. 2а) ;

- с параллельными валами и ремнем, охватывающим шкивы в противоположных направлениях – перекрестная передача (шкивы вращаются во встречных направлениях, рис. 2б) ;

- оси валов перекрещиваются под некоторым углом (чаще всего 90°, рис. 2в) – полуперекрестная передача ;

- валы передачи пересекаются, при этом изменение направления потока передаваемой мощности осуществляется посредством промежуточного шкива или ролика - угловая передача (рис. 2г) .

3. По числу и виду шкивов , применяемых в передаче: с одношкивными валами; с двушкивным валом, один из шкивов которого холостой; с валами, несущими ступенчатые шкивы для изменения передаточного числа (для ступенчатой регулировки скорости ведомого вала).

4. По количеству валов, охватываемых одним ремнем : двухвальная, трех-, четырех- и многовальная передача.

5. По наличию вспомогательных роликов : без вспомогательных роликов, с натяжными роликами (рис. 2д) ; с направляющими роликами (рис. 2г) .

Достоинства ременных передач

К достоинствам ременных передач относятся следующие их свойства:

- Простота конструкции, малая стоимость изготовления и эксплуатации.

- Возможность передачи мощности на значительное расстояние.

- Возможность работы с высокими частотами вращения.

- Плавность и малый шум в работе вследствие эластичности ремня.

- Смягчение вибрации и толчков благодаря упругости ремня.

- Предохранение механизмов от перегрузок и ударов за счет возможности ремня проскальзывать (к передачам с зубчатым ремнем это свойство не относится) .

- Электроизолирующая способность ремня используется для предохранения ведомой части машин с электроприводом от появления опасных напряжений и токов.

Недостатки ременных передач

Основные недостатки ременных передач:

- Большие габаритные размеры (в особенности при передаче значительных мощностей) .

- Малая долговечность ремня, особенно в быстроходных передачах.

- Большая нагрузка на валы и подшипники опор из-за натяжения ремня (этот недостаток менее выражен у зубчатоременных передач) .

- Необходимость применения устройств натяжения ремня, усложняющих конструкцию передачи.

- Чувствительность нагрузочной способности к загрязнению звеньев и влажности воздуха.

- Непостоянное передаточное число вследствие неизбежного упругого скольжения ремня.

Область применения ременных передач

Ременные передачи применяют в большинстве случаев для передачи движения от электродвигателя или двигателя внутреннего сгорания,

когда по конструктивным соображениям межосевое расстояние должно быть достаточно большим, а передаточное число может быть не строго постоянным (конвейеры, приводы станков, дорожных и сельскохозяйственных машин и т. п.)

. Передачи зубчатым ремнем можно применять и в приводах, требующих постоянного значения передаточного числа.

когда по конструктивным соображениям межосевое расстояние должно быть достаточно большим, а передаточное число может быть не строго постоянным (конвейеры, приводы станков, дорожных и сельскохозяйственных машин и т. п.)

. Передачи зубчатым ремнем можно применять и в приводах, требующих постоянного значения передаточного числа.

Мощность, передаваемая ременной передачей, обычно до 50 кВт , но может достигать 2000 кВт и даже более. Скорость ремня v = 5…50 м/сек , а в высокоскоростных передачах – до 100 м/сек и выше.

После зубчатой передачи ременная – наиболее распространенная из всех механических передач. Часто она используется в сочетании с другими типами передач.

Геометрические и кинематические соотношения ременных передач

Межосевое расстояние a ременной передачи определяет в основном конструкция привода машины. Рекомендуемые значения межосевого расстояния (см. рис. 3) :

Для плоскоременных передач:

a ≥ 1,5 (d 1 + d 2) ;

Для клиноременных и поликлиноременных передач:

a ≥ 0,55 (d 1 + d 2) + h ;

где:

d 1

, d 2

– диаметры ведущего и ведомого шкивов передачи;

h

- высота сечения ремня.

Расчетная длина ремня L р равна сумме длин прямолинейных участков и дуг обхвата шкивов:

L р = 2 а + 0,5 π(d 2 + d 1) + 0,25 (d 2 - d 1) 2 /a .

По найденному значению из стандартного ряда принимают ближайшую большую расчетную длину ремня L р . При соединении концов длину ремня увеличивают на 30…200 мм .

Межосевое расстояние в ременной передаче для окончательно установленной длины ремня определяют по формуле:

a = [ 2 L р - π(d 2 + d 1)]/ 8 + √{[ 2 L р - π(d 2 + d 1)] 2 - 8 π(d 2 - d 1) 2 }/ 8 .

Угол обхвата ремнем малого шкива

α 1 = 180 ° - 2 γ .

Из треугольника О 1 ВО 2 (рис. 3)

sin γ = ВО 2 /О 1 О 2 = (d 2 - d 1)/ 2 a .

Практически γ не превышает π/ 6 , поэтому приближенно принимают sin γ = γ (рад) , тогда:

γ = (d 2 - d 1)/ 2 a (рад) или γ ° = 180 °(d 2 –d 1)/ 2 πa .

Следовательно,

α 1 = 180 ° - 57 °(d 2 – d 1)/a .

Передаточное отношение ременной передачи:

u = i = d 2 /d 1 (1 – ξ) ,

где: ξ – коэффициент скольжения в передаче, который при нормальной работе равен ξ = 0,01…0,02.

Приближенно можно принимать u = d 2 /d 1 ; ξ = (v 1 –v 2)/v 1 .

На рис. 1 показана кинематическая схема клиноременной передачи. Для расчета передачи необходимы исходные данные, которые приведены ниже.

Исходные данные: мощность и вращающий момент на ведущем валу передачи Р 1 и Т 1 , частота вращения ведущего шкива n 1 , передаточное число u , характер нагрузки, расположение передачи в пространстве (горизонтальная, наклонная или вертикальная), требования к конструктивному исполнению.

1. Выбирается тип сечения ремня. По величине Р 1 и n 1 , используя диаграмму, рис. 2. Ремни с большей площадью поперечного сечения имеют большую нагрузочную способность, но менее гибкие, что приведет к выбору шкива с большим диаметром. Выбор ремня с меньшей площадью сечения позволит получить меньшие габариты передачи, но с большим числом ремней.

Рис. 2

Рис. 2

2. Выбирается диаметр ведущего шкива, d 1 по таблице 1. Для каждого сечения ремня дан рекомендуемый диапазон значений d 1 . Меньшие значения следует принимать в том случае, когда необходимо получить малые габариты передачи, но в этом случае напряжения изгиба в ремне будут наибольшие, что приведет к увеличению числа ремней.

Значение d 1 следует принимать по ГОСТ, таблица 2, или из ряда чисел, рекомендуемых для размеров, таблица 3.

Таблица 1

| Обозначение сечения | Размеры сечения, мм | Площадь сечения, А, мм 2 | Длина ремня, , мм | Базовая длина, , мм | Диаметр шкива, d 1 , мм | ||||

| b | b p | h | y 0 | d min | Рекомендуемые, d 1 | ||||

| 0 (Z) | 8,5 | 2,1 | 400 - 2500 | 71, 80, 90, 100 | |||||

| А (A) | 2,8 | 560 - 4000 | 100, 112, 125, 140, 160 | ||||||

| Б (B) | 10,5 | 800 - 6300 | 140, 160, 180, 200, 224 | ||||||

| В (C) | 13,5 | 4,8 | 1800 - 10000 | 224, 250, 280, 315, 355 | |||||

| Г (D) | 6,9 | 3150 - 15000 | 355, 400, 450, 500, 560 | ||||||

| Д (E) | 23,5 | 8,3 | 4500 - 18000 | 560, 630, 710, 800, 900 |

Примечание: в скобках даны обозначения ремней в международной системе ISO.

Размеры сечения ремня показаны на рис. 3.

Таблица 2

3. Определяется диаметр ведомого шкива, приближенно

Полученное значение округляется до ближайшего по ГОСТ, таблица 2, если привод проектируется для серийного производства. В других случаях, в том числе и при учебном проектировании, значения диаметров можно принимать из ряда чисел, таблица 3.

4. Уточняется передаточное число с учетом коэффициента скольжения e

Можно принять ε =0,01…0,02. Отклонение значения u от заданного допускается до 4 %.

5. Предварительно определяется межосевое расстояние, , мм.

Межосевое расстояние ременных передач можно назначать в широких пределах. От величины а зависит длина ремня. Предварительно его можно ориентировочно определить в зависимости от передаточного числа u и диаметра d 2 по таблице 4 , .

Таблица 4

| Значения межосевого расстояния, а, мм | ||||||

| u | ||||||

| a | 1,5 d 2 | 1,2 d 2 | d 2 | 0,95 d 2 | 0,9 d 2 | 0,85 d 2 |

При необходимости наименьшее или наибольшее значения межосевого расстояния можно определить по формулам:

где h – высота ремня, мм, таблица 1.

![]()

Однако межосевое расстояние следует принимать при определенных требованиях к габаритам передачи. В практических расчетах, если нет особых требованиям к габаритам передачи, рекомендуется принимать значение не меньше, чем полученное по таблице 4. Значение межосевого расстояния, выбранное близко к , может создать затруднения при компоновке привода, а также при конструировании механизма натяжения.

6. Расчетная длина ремня

![]() , мм

, мм

значение длины ремня выбирается по ГОСТ, таблица 5. Если нет специальных требований к габаритам передачи, то рекомендуется выбирать l близкое к расчетному, желательно большее значение. Увеличение длины ремня способствует уменьшению числа циклов нагружения и увеличению срока службы ремня, но при этом увеличиваются габариты передачи.

Таблица 5

7. Уточняется межосевое расстояние,

8. Угол обхвата меньшего шкива, a, град.,

![]() .

.

Угол a для клиноременных передач должен быть не менее 120 о, при меньших значениях снижается тяговая способность передачи.

9. Определяется окружная скорость, V

10. Номинальная мощность Р о , передаваемая одним ремнем при условии: a =180 о, u =1, нагрузка без колебаний, для базовой длины ремня , выбирается по таблице 6.

Таблица 6

Мощность Р 0 , кВт, передаваемая одним ремнем.

| Сечение ремня | Расчетный диаметр малого шкива, мм | Скорость ремня, м/с | |||||||||

| 0 (Z) | 0,23 | 0,29 | 0,36 | 0,42 | 0,49 | 0,56 | 0,62 | 0,69 | 0,75 | 0,82 | |

| 0,24 | 0,32 | 0,39 | 0,47 | 0,55 | 0,63 | 0,71 | 0,78 | 0,85 | 0,93 | ||

| 0,29 | 0,37 | 0,45 | 0,53 | 0,61 | 0,69 | 0,77 | 0,85 | 0,92 | 1,00 | ||

| 0,31 | 0,41 | 0,49 | 0,58 | 0,67 | 0,76 | 0,85 | 0,93 | 1,03 | 1,11 | ||

| А (A) | 0,52 | 0,66 | 0,74 | 0,88 | 1,03 | 1,10 | 1,25 | 1,33 | 1,40 | 1,47 | |

| 0,52 | 0,66 | 0,81 | 0,96 | 1,10 | 1,18 | 1,33 | 1,40 | 1,47 | 1,62 | ||

| 0,52 | 0,66 | 0,81 | 0,96 | 1,10 | 1,25 | 1,40 | 1,47 | 1,54 | 1,69 | ||

| 0,59 | 0,74 | 0,96 | 1,10 | 1,25 | 1,40 | 1,54 | 1,69 | 1,84 | 1,99 | ||

| Б (B) | 0,74 | 0,96 | 1,10 | 1,33 | 1,47 | 1,69 | 1,92 | 2,06 | 2,28 | 2,42 | |

| 0,81 | 1,08 | 1,25 | 1,40 | 1,62 | 1,84 | 2,06 | 2,23 | 2,42 | 2,65 | ||

| 0,96 | 1,18 | 1,40 | 1,62 | 1,84 | 1,99 | 2,20 | 2,50 | 2,72 | 2,94 | ||

| 1,10 | 1,33 | 1,55 | 1,77 | 1,99 | 2,20 | 2,50 | 2,72 | 2,92 | 3,16 | ||

| В (С) | 1,40 | 1,77 | 2,14 | 2,50 | 2,80 | 3,10 | 3,40 | 3,68 | 3,98 | 4,35 | |

| 1,62 | 2,06 | 2,42 | 2,88 | 3,16 | 3,54 | 3,90 | 4,24 | 4,64 | 5,00 | ||

| 1,77 | 2,20 | 2,65 | 3,10 | 3,54 | 3,90 | 4,27 | 4,64 | 5,10 | 5,45 | ||

| 1,84 | 2,36 | 2,88 | 3,32 | 3,76 | 4,20 | 4,57 | 5,00 | 5,45 | 5,90 | ||

| Г (D) | - | - | 4,71 | 5,45 | 6,25 | 7,00 | 7,65 | 8,45 | 9,19 | 9,70 | |

| - | - | 5,15 | 5,96 | 6,85 | 7,65 | 8,39 | 9,20 | 9,87 | 10,44 | ||

| - | - | 5,59 | 6,48 | 7,38 | 8,24 | 9,19 | 10,08 | 10,90 | 11,54 | ||

| - | - | 6,10 | 6,94 | 7,93 | 8,90 | 9,92 | 10,98 | 11,78 | 12,50 |

Примечание : в скобках даны обозначения ремней в международной системе ISO.

Клиновые ремни изготавливают в виде замкнутой бесконечной ленты. Для передач общего назначения по ГОСТ 1284.1-89 изготовляют семь типов клиновых ремней 0, А, Б, В, Г, Д, Е, отличающихся размерами поперечного сечения. Размеры сечения соответственно увеличиваются от типа 0 к Е.

11. Мощность, передаваемая одним ремнем Р р в условиях эксплуатации рассчитываемой передачи

![]() , кВт,

, кВт,

где: С a коэффициент угла обхвата, таблица 7, С l коэффициент длины ремня, таблица 8, С u коэффициент передаточного отношения, таблица 9, С р коэффициент режима нагрузки, таблица 10.

Таблица 7

Таблица 8

Таблица 9

Таблица 10

12. Определяется число ремней, z

где: С z коэффициент числа ремней, таблица 11.

Вначале определяют z без учета коэффициента C z , а затем уточняют число ремней z .

Таблица 11

Принимается целое число ремней. Рекомендуется z £6, т.к. размеры ремней и канавок имеют неизбежные отклонения. Чем больше ремней, тем больше неравномерность натяжения и загрузка их. В передаче появляются дополнительные скольжения, износ и потеря мощности.

Если число ремней получается дробным, то выбор z рекомендуется производить из следующих условий:

Если дробная часть меньше 0,2, то z можно округлить в меньшую сторону, что приведет к незначительному уменьшению срока службы ремней,

Если дробная часть больше 0,8, то z следует округлить в большую сторону, что приведет к некоторому увеличению долговечности ремней,

Если дробная часть составляет от 0,2 до 0,8, то следует расчет повторить, изменив диаметры шкивов и длину ремня, по рекомендациям, приведенным выше. Таким образом, можно получить значение z близкое к целому числу.

13. Предварительное натяжение каждой ветви ремня, F o

Установку натяжения ремня и его контроль при эксплуатации передачи наиболее просто производить по стреле прогиба ветви ремня под действием определенной нагрузки. Определение стрелы прогиба и схема измерения приведена в Приложении 3.

14. Окружная сила

15. Определяются силы, действующие в ветвях ремня (в расчете на один ремень)

![]() , Н,

, Н,

![]() , Н.

, Н.

16. Определяется сила, действующая на валы и подшипники от предварительного натяжения, F в

![]() , H.

, H.

Величина этой силы в дальнейшем может быть использована при определении опорных реакций, расчете валов, определении долговечности подшипников.

17. Частота пробегов ремня

допускаемое число пробегов для клиновых ремней рекомендуется =10 с -1 . Если условие n p £ не удовлетворяется, то следует увеличить длину ремня.

18. Определяются основные размеры шкивов, таблица 12, разрабатывается их конструкция, выбирается способ крепления на валах.

Таблица 12

Шкивы клиноременных передач

Профили канавок для ремней нормального сечения и их размеры

| Сечение ремня | c | e | t | b | Расчетные диаметры при угле φ о | |||

| 2,5 | 7,5 | 63-71 | 80-100 | 112-160 | ||||

| А | 3,3 | 90-112 | 125-160 | 180-400 | ||||

| Б | 4,2 | 12,5 | 125-160 | 180-224 | 250-500 | |||

| В | 5,7 | 14,5 | 22,5 | - | 200-315 | 355-630 | ||

| Г | 8,1 | - | 315-450 | 500-900 | ||||

| Д | 6,9 | 23,5 | 44,5 | - | 500-560 | 630-1120 | ||

| Е | 12,5 | - | - | 800-1400 |

Примечание : Материал шкивов – чугун СЧ 15, сталь 25 Л.

Шероховатость рабочих поверхностей Ra < 2,5 мкм.

19. Выбирается способ натяжения ремней.

Способы натяжения ремней.

Передача вращающего момента от ведущего шкива к ремню и от ремня к ведомому шкиву происходит за счет силы трения между ремнем и шкивом. Сила трения зависит от величины предварительного натяжения ремня, которое осуществляют следующими способами:

1. Периодическим подтягиванием ремня (по мере его вытяжки) с помощью винта, за счет перемещения электродвигателя по салазкам (Приложение 1, рис. 1). Периодическое регулирование натяжения требует систематического наблюдения за передачей и в случае уменьшения натяжения может появиться буксование, что приведет к быстрому износу ремня. Тем не менее, этот способ наиболее часто применяется на практике. Параметры салазок приведены в таблице, (Приложение 2).

2. Натяжным роликом, устанавливаемым с наружной стороны ведомой ветви ремня ближе к шкиву малого диаметра (Приложение 1, рис. 2). Это способствует увеличению угла обхвата малого шкива. Поджим натяжного ролика может быть периодическим или же с помощью пружины. Недостатком этого способа является изгиб ремня в обратную сторону, что ускоряет процесс усталостного разрушения ремня. Для клиноремённых передач этот способ практически не применяется.

3. Под действием силы тяжести электродвигателя, установленного на качающейся плите, и винтового устройства, (Приложение 1, рис. 3).

4. Автоматически за счет применения зубчатой пары в сочетании с ременной передачей. Способ используется редко из-за усложнения конструкции.

Значение натяжения ремня оказывает существенное влияние на долговечность, тяговую способность и КПД передачи.

При конструировании натяжного устройства необходимо определить ход шкива, обеспечивающий надевание ремня и натяжение его.

Уменьшение межосевого расстояния для надевания ремня рекомендуется принимать в зависимости от длины ремня , а увеличение при натяжении ремня . Конструкция салазок должна обеспечить достаточный ход шкива с запасом.

Результаты расчета следует представить в виде таблицы, содержащей основные параметры передачи, а также эскизы шкивов.

3. Пример расчета клиноременной передачи

Исходные данные: мощность на ведущем шкиве Р 1 = 7 кВт, вращающий момент на ведущем шкиве Т 1 = 45,5 Нм, частота вращения ведущего шкива n 1 = 1470 мин -1 , передаточное число u = 3, характер нагрузки: имеют место умеренные колебания (например, привод ленточного конвейера).

16. Сила, действующая на вал и подшипники F в

15. Частота пробегов ремня

![]() с -1 <

,

=10 с -1 .

с -1 <

,

=10 с -1 .

15. Определяются основные размеры шкивов, разрабатывается их конструкция

Ширина шкива В =63 мм, наружные диаметры шкивов D 1 =148,5 мм, D 2 =428,5 мм.

Результаты расчета

Тип сечения ремня Б

Расчетные диаметры шкивов, мм d 1 =140, d 2 =420

Передаточное отношение u =3,03

Длина ремня, мм l =2000

Межосевое расстояние, мм а =542

Количество ремней z =3

Окружная скорость, м/с V =10,8

Окружная сила, Н F t =648,15

Усилие предварительного натяжения, Н F 0 =221

Сила, действующая на валы и подшипники, Н F в =1282,3

Число пробегов ремня в 1 сек. n р =5,4

Теоретические основы расчета являются общими для всех типов ремней.

Критерии работоспособности и расчета. Основными критериями работоспособности ременных передач являются: тяговая способность, определяемая силой трения между ремнем и шкивом, долговечность ремня, которая в условиях нормальной эксплуатации ограничивается разрушением ремня от усталости.

В настоящее время основным расчетом ременных передач является расчет по тяговой способности. Долговечность ремня учитывают при расчете путем выбора основных параметров передачи в соответствии с рекомендациями, выработанными практикой.

Кинематические параметры. Окружные скорости на шкивах

; ![]() .

.

Учитывая упругое скольжение ремня, можно записать или

![]() ,

,

где - коэффициент скольжения. При этом передаточное отношение

В дальнейшем показано, что величина зависит от нагрузки, поэтому в ременной передаче передаточное отношение не является строго постоянным. При нормальных рабочих нагрузках 0,01. ..0,02. Небольшая величина позволяет приближенно принимать